面包里的肉松,是怎样使用机械批量生产出来的呢?

一、肉的原料预处理:给鲜肉 “做体检” 的先锋设备

批量生产肉松的第一步,得靠原料筛选机把好入口关。根据食品安全标准要求,原料肉必须附带检疫合格证明和品质检验报告,机器会先通过红外探测剔除带筋、含骨或脂肪超标的肉块,筛网孔径可根据猪肉、鸡肉等不同原料灵活调节,确保进入下一环节的都是纯瘦肉。

紧接着自动清洗机登场,高压喷淋臂以 360 度无死角冲洗肉块表面,同时通过循环过滤系统分离血沫和杂质。设备内壁采用食品级 304 不锈钢,管道接口处做了圆弧过渡处理,避免藏污纳垢 —— 这可是保障食品安全的基础操作。清洗后的肉块随即进入恒温煮制罐,设定 85℃的精准温度焖煮 40 分钟,罐内的搅拌桨缓慢转动防止粘连,煮好后自动沥水出料,此时肉块已呈现清晰的纤维结构。

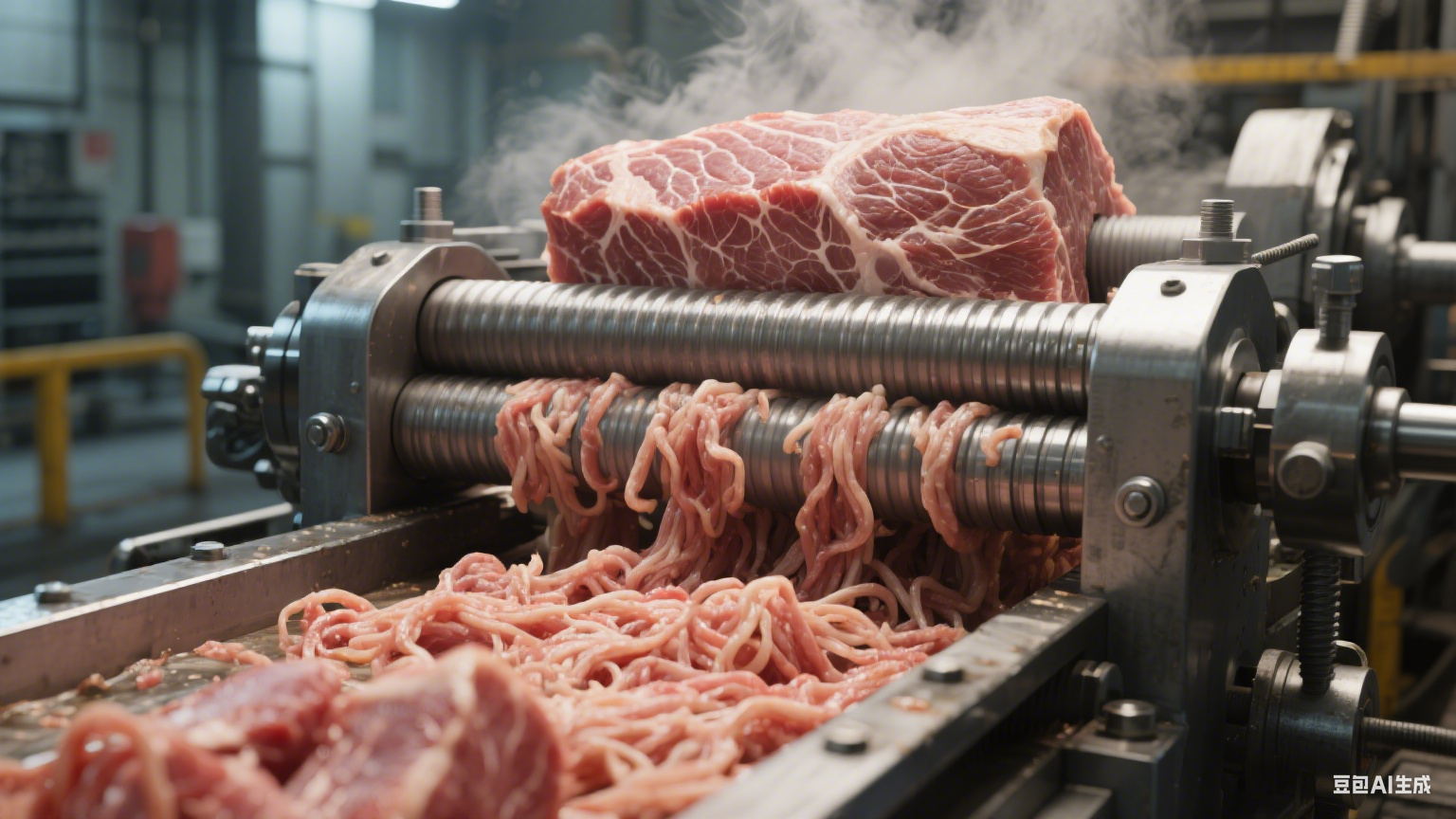

二、肉类纤维松解:把肉块变 “绒絮” 的核心机械

刚煮好的肉块温度需保持在 40℃左右,趁热送入双辊压松机才最高效。上下两个带有纹路的辊轴间距可精确到 0.5 毫米,通过相对碾压将肉块搓成粗丝,就像给肉做 “深度按摩”,让纤维初步分离。要是等肉冷却变硬,压松效果可就大打折扣了。

粗肉丝还要经过高速搓松机的 “精细加工”。机器内胆和外胆做反向旋转运动,通过摩擦和撞击将肉丝进一步扯散成绒状,过程有点像双手搓毛线,最终得到蓬松的肉绒。为避免污染,设备接触食品的部位全部采用食品级 PP 材质,运行时还会自动排出产生的碎渣杂质。

三、肉质调味炒制:锁住香味的智能 “大炒锅”

蓬松的肉绒首先进入

自动拌料机,按照预设配方精准添加白砂糖、酱油等调味料。机器的螺旋搅拌桨能在 3 分钟内完成均匀混合,且每种原料的投放量都有电子记录,严格遵守食品添加剂使用规范,杜绝超范围添加。部分

生产线还会在这里加入海苔碎、芝麻等辅料,让肉松风味更丰富。

调味后的肉绒随即进入三段式炒制机。第一段通过蒸汽加热去除水分,第二段用变频翻炒让味道渗透,第三段通过热风烘干定色,整个过程温度控制在 60-70℃之间。机器自带的湿度传感器会实时监测肉松状态,当水分含量降到 12% 以下时自动停机,既保证口感酥脆又延长保质期。

四、肉松质检包装:守护安全的 “最后防线”

炒好的肉松先经过振动筛选机,剔除结块和可能残留的细小杂质,同时通过风力分级分离出粗细均匀的成品。紧接着金属探测仪登场,其灵敏度能检测出 0.3 毫米以上的金属碎屑,一旦发现异常立即报警并自动剔除不合格品,这是保障食用安全的关键一环。

合格的肉松通过无菌输送带进入包装环节,多头称重机能在 1 秒内完成精准计量,误差不超过 0.1 克。包装机则采用全自动封口技术,充入氮气后密封,既能防止氧化受潮,又能延长保质期。包装好的肉松还要经过X 光异物检测仪的最终 “体检”,确保没有任何遗漏的杂质。

五、肉制品卫生保障:隐形的 “安全防护网”

整个生产线的CIP 原位清洗系统堪称 “清洁卫士”,每天停工后会自动用高温高压清洗液对设备内部管道、槽体进行全方位冲洗,无需拆解就能实现深度清洁。车间里的臭氧发生器定期对环境和设备表面消毒,加工区还配备了风淋室和洗手消毒设备,从环境到机械全方位筑牢安全防线。

此外,所有设备都有定期维护记录,温度计、压力表等监测仪器每月校准一次,确保生产过程全程可控。正是这些机械的默契配合,才让我们吃到的面包肉松既安全又美味。

扫一扫咨询微信客服

扫一扫咨询微信客服