风干牛肉作为高蛋白、低脂肪的休闲食品,其生产流程涵盖原料处理、腌制、风干、包装等多个环节,设备走线需围绕 “有效衔接、安全合规、成本优化” 三大核心原则,结合车间空间布局、生产工艺逻辑及食品安全规范,实现各设备的有序排布与顺畅联动。科学的设备走线不仅能提升生产效率,减少物料输送损耗,还能降低安全隐患,为标准化生产奠定基础。

**

在规划设备走线前,需先明确三大核心原则,确保走线方案兼具实用性与前瞻性:

(一)工艺逻辑优先原则

设备走线需严格遵循风干牛肉的生产流程,按照 “原料进入→预处理→腌制→熟制→风干→冷却→包装→成品输出” 的顺序排布,避免物料逆向输送或交叉污染。例如,原料处理区与成品包装区需物理隔离,腌制设备需紧邻预处理设备,减少生肉在输送过程中的暴露时间;风干设备需衔接在熟制设备后方,确保熟肉能快速进入风干环节,避免微生物滋生。

(二)空间利用率***大化原则

结合车间实际面积与形状,合理规划设备间距与输送路径,避免空间浪费或设备拥挤。中小型车间可采用 “L 型” 或 “U 型” 走线,缩短物料输送距离;大型车间可采用 “直线型” 流水线布局,实现规模化连续生产。同时,需预留至少 1.2 米宽的操作通道与检修通道,确保工作人员通行与设备维护便利。

(三)安全合规原则

需符合《食品生产通用卫生规范》(GB 14881)及肉类加工行业相关标准,设备走线需远离污染源(如卫生间、排污口),生熟加工区域严格分隔;带电设备(如绞肉机、

烘干机)需单独规划电路走线,避免与水管、蒸汽管道交叉;高温设备(如煮制锅、烘烤机)需与易燃物料(如包装膜)保持安全距离,同时配备通风散热装置。

**

二、各环节设备走线规划与布局细节

风干牛肉生产线设备可分为六大核心模块,各模块的走线需结合设备特性与工艺需求,实现精准衔接:

(一)原料预处理设备走线

原料预处理是风干牛肉生产的基础环节,设备包括解冻机、清洗机、剔骨机、绞肉机(或切块机),走线需注重 “清洁有效、减少损耗”:

- 设备排布顺序:解冻机→清洗机→剔骨工作台→切块机(或绞肉机),采用 “直线型” 走线,物料通过食品级输送带连贯输送。解冻机需靠近原料入口,便于冷冻牛肉快速进入预处理流程;清洗机需紧邻解冻机,利用解冻后的牛肉表面湿润特性,提升清洗效果(可采用鼓泡式清洗机,配合高压喷淋,去除表面血水与杂质)。

- 关键细节:剔骨工作台需设置在清洗机与切块机之间,台面采用 304 不锈钢材质,周边配备排污槽,避免血水残留;切块机(或绞肉机)的出料口需与后续腌制设备的进料口对齐,通过短距离输送带直接输送,减少生肉暴露时间。若车间空间有限,可将清洗机与剔骨工作台采用 “垂直布局”,通过转角输送带衔接,节省横向空间。

- 卫生防护:预处理区域需设置独立的排水系统,地面采用防滑、易清洁的环氧树脂材质,设备间距预留 0.8-1 米,便于日常清洁与***;解冻机需配备温度控制系统(控制在 0-4℃低温解冻),避免牛肉变质,其排水口需单独连接排污管道,防止与清洗废水交叉污染。

**

(二)腌制设备走线

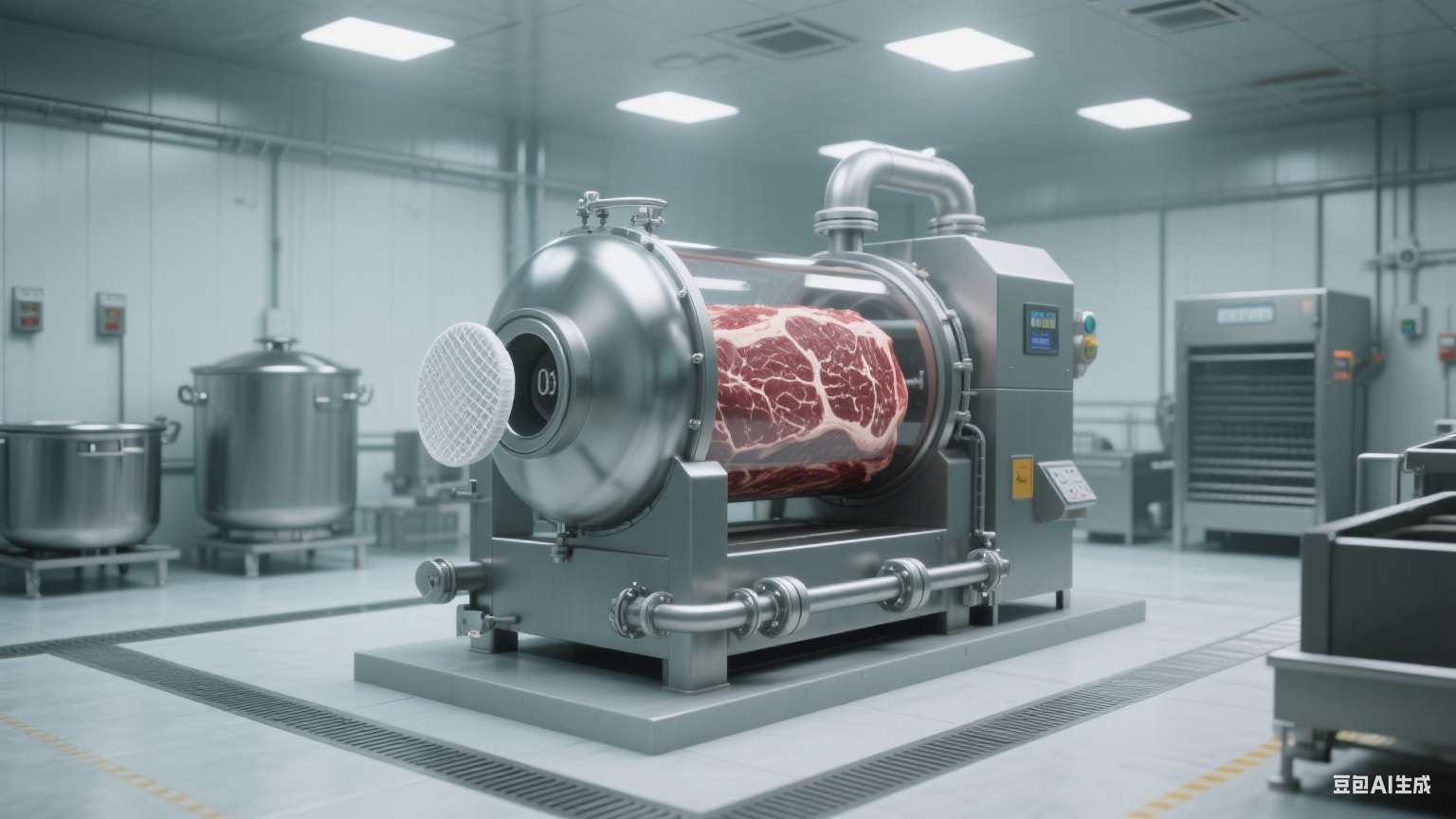

腌制环节决定风干牛肉的风味,设备主要包括真空

滚揉机、腌制罐,走线需注重 “密封避光、精准控温”:

- 设备排布顺序:切块机(或绞肉机)→真空滚揉机→腌制罐,采用 “紧凑式” 布局,真空滚揉机的进料口通过输送带与切块机出料口衔接,出料口通过倾斜式输送带直接送入腌制罐,减少物料转移过程中的污染风险。

- 关键细节:真空滚揉机需安装在平整地面上,避免因震动导致输送带偏移;其周边需预留 1.5 米以上空间,便于操作人员装卸物料与维护设备;腌制罐需采用卧式结构,排列方式可根据车间宽度选择 “单排并列” 或 “双排交错”,罐与罐之间间距预留 0.5 米,便于清洗与取样检测。

- 环境控制:腌制区域需设置恒温车间(温度控制在 0-10℃),避免牛肉在腌制过程中滋生细菌;真空滚揉机与腌制罐需远离热源(如煮制锅、烘干机),防止温度升高影响腌制效果;腌制罐的进料口需配备防尘盖,出料口需安装阀门,便于控制出料速度,配合后续输送设备精准对接。

**

(三)熟制设备走线

熟制环节需杀灭牛肉中的有害微生物,设备主要包括煮制锅、烘烤机(或

烟熏炉),走线需注重 “高温防护、能源优化”:

- 设备排布顺序:腌制罐→煮制锅→烘烤机,采用 “串联式” 走线,腌制后的牛肉通过提升式输送带送入煮制锅,煮制完成后通过网带输送机(配备沥水装置)输送至烘烤机,减少水分带入烘烤环节,提升风干效率。

- 关键细节:煮制锅需安装在承重能力强的地面上(可铺设防滑地砖),周边需设置防护栏(高度不低于 1.2 米),防止操作人员烫伤;烘烤机需采用水平式布局,进料口与煮制锅的出料输送带高度匹配(通常距离地面 1.2-1.5 米),避免物料输送过程中掉落;若采用烟熏炉,需单独设置排烟管道,连接至车间外的净化装置,避免烟雾污染车间环境。

- 能源规划:煮制锅与烘烤机均为高能耗设备,走线时需将其集中布置在车间能源供应区(如蒸汽管道、电路接口附近),减少能源输送损耗;蒸汽管道需采用保温材料包裹,避免热量流失与人员烫伤;电路走线需单独设置配电箱,配备过载保护装置,防止设备运行时跳闸影响生产。

**

(四)风干设备走线

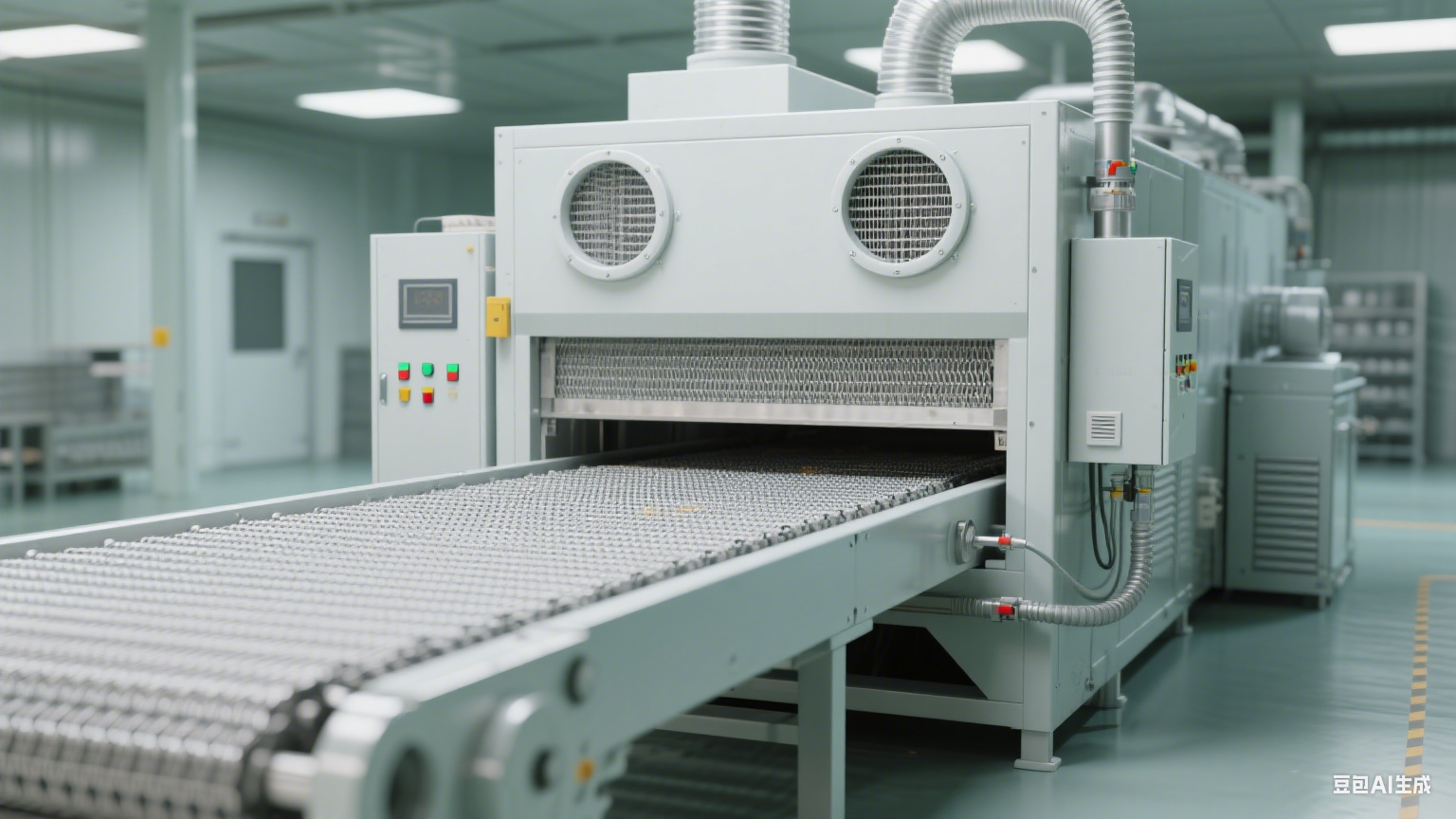

风干是形成风干牛肉独特口感的核心环节,设备主要包括冷风干燥机、网带式干燥机,走线需注重 “气流循环、温度均匀”:

- 设备排布顺序:烘烤机→冷风干燥机→网带式干燥机,采用 “阶梯式” 布局,烘烤后的牛肉先进入冷风干燥机(快速降温至室温),再通过输送带送入网带式干燥机(进行深度脱水),避免高温牛肉直接进入干燥环节导致表面硬化。

- 关键细节:冷风干燥机需安装在通风良好的区域,设备进风口需远离污染源(如排污口、***桶),出风口需连接至车间外或回风装置,确保空气流通;网带式干燥机需采用多层网带结构(通常 3-5 层),提升空间利用率,其进料口与冷风干燥机的出料口需水平对齐,通过短距离输送带衔接,减少物料搬运;干燥机周边需预留 1 米以上空间,便于检修风机与更换网带。

- 参数控制:风干区域需独立设置温湿度控制系统(温度控制在 15-25℃,湿度控制在 40%-60%),干燥机的进风口与出风口需安装过滤网,防止灰尘进入;网带式干燥机的网带速度需与后续冷却设备的输送速度匹配(通常 0.5-1 米 / 分钟),确保物料均匀干燥,避免部分牛肉过干或未干。

**

(五)冷却与分拣设备走线

冷却与分拣环节需确保风干牛肉温度达标并剔除不合格产品,设备包括冷却输送带、分拣工作台、金属探测器,走线需注重 “快速冷却、精准检测”:

- 设备排布顺序:网带式干燥机→冷却输送带→分拣工作台→金属探测器,采用 “平行式” 布局,干燥后的牛肉通过冷却输送带(长度通常 5-8 米,利用车间自然风或冷风装置降温)输送至分拣工作台,分拣完成后进入金属探测器检测。

- 关键细节:冷却输送带需采用镂空式网带,便于空气流通,加速降温;分拣工作台需设置在光线充足的区域(可安装 LED 照明灯),台面宽度不低于 0.8 米,周边配备废料桶与合格产品暂存筐,避免物料混淆;金属探测器需安装在分拣工作台与包装设备之间,其进料口与分拣工作台的出料端对齐,检测灵敏度需达到 Φ0.5mm 金属颗粒,确保产品安全。

- 效率优化:冷却输送带的速度需与分拣工作台的操作速度匹配(通常 1-2 米 / 分钟),避免物料堆积;分拣工作台可采用 “双人对坐式” 布局,提升分拣效率;金属探测器需配备自动剔除装置,检测到金属杂质时能快速将不合格产品分流至废料区,避免影响后续生产。

**

(六)包装设备走线

包装环节需确保产品密封防潮,设备主要包括称重机、

真空包装机、喷码机、装箱机,走线需注重 “精准称重、有效包装”:

- 设备排布顺序:金属探测器→称重机→真空包装机→喷码机→装箱机,采用 “直线型” 流水线布局,合格牛肉先通过称重机(精准控制每袋重量,误差 ±2g),再进入真空包装机(抽真空度控制在 - 0.09MPa 以下),包装完成后通过输送带送入喷码机(喷印生产日期、保质期),***后进入装箱机(自动装箱,每箱 20-30 袋)。

- 关键细节:称重机需安装在水平地面上,避免震动影响称重精度;真空包装机需与称重机紧密衔接(间距不超过 0.5 米),减少物料搬运;喷码机需安装在真空包装机后方 1-2 米处,确保包装膜***密封后再喷码,避免墨水渗透;装箱机需设置在车间出口附近,便于成品快速***至仓库。

- 包装防护:包装区域需设置防尘车间,避免灰尘污染包装后的产品;真空包装机需配备真空泵维护通道,便于定期保养;喷码机需使用食品级墨水,避免墨水污染产品;装箱机的输送带需配备防滑装置,防止包装箱滑落。

**

三、设备走线的配套设施规划

除核心设备外,配套设施的走线规划同样重要,直接影响生产线的稳定性与安全性:

(一)输送系统规划

- 输送带选型:根据物料特性选择合适的输送带材质,生肉预处理环节采用食品级 PU 输送带(耐油污、易清洁),熟制与风干环节采用不锈钢网带(耐高温、透气性好),包装环节采用 PVC 输送带(耐磨、防静电)。

- 输送带衔接:不同设备之间的输送带高度需统一(通常距离地面 0.8-1.2 米),衔接处需设置过渡板,避免物料卡顿或掉落;转弯输送带需采用圆弧过渡,转弯半径不小于 0.5 米,确保物料平稳输送。

- 驱动系统:输送带驱动电机需安装在设备侧面或下方,避免占用操作空间;电机需配备减速装置,确保输送带速度稳定(可通过变频控制,根据生产需求调整速度)。

(二)水电与蒸汽系统规划

- 电路走线:生产线需单独设置配电箱,采用三相五线制供电,设备电源线需穿管保护(使用镀锌钢管或 PVC 管),避免电线裸露;高温设备(如烘烤机、煮制锅)的电线需采用耐高温电缆,防止老化。

- 水路走线:清洗设备、冷却设备的进水管需采用食品级不锈钢管,安装阀门控制水流;排水管需采用 PVC 管,管径不小于 50mm,避免堵塞;车间排水需采用 “明沟 + 地漏” 组合,明沟坡度不小于 3‰,便于废水快速排出。

- 蒸汽系统:煮制锅、烘烤机的蒸汽管道需采用无缝不锈钢管,安装压力表与安全阀,确保蒸汽压力稳定(通常 0.4-0.6MPa);蒸汽管道需设置疏水阀,排出冷凝水,避免影响设备加热效率。

(三)通风与***系统规划

- 通风系统:预处理区域、腌制区域需安装排风设备(如轴流风机、离心风机),每小时通风次数不低于 6 次,及时排出血水挥发产生的异味与潮湿空气,降低微生物滋生风险;熟制与风干区域需采用 “送风 + 排风” 组合系统,送风管道需安装空气过滤器(过滤精度不低于 F8 级),确保进入车间的空气洁净,排风管道需设置止回阀,防止室外空气倒灌;包装区域需采用洁净通风系统,空气洁净度达到万级标准,通过有效空气过滤器(HEPA)去除空气中的灰尘与微生物,保障包装后的产品不受污染。

- ***系统:生产线需配备多种***设备,且***设备的布置需与设备走线相适配。预处理区域、腌制区域可安装紫外线***灯(每 10㎡ 安装 1 盏 30W 紫外线灯,照射距离不超过 2 米),在生产结束后对环境进行***;熟制、风干与包装区域需配备臭氧***机,臭氧发生量根据车间体积计算(通常每立方米空间需 10-20mg 臭氧),***时间控制在 1-2 小时,且臭氧管道需远离产品输送路径,避免臭氧残留影响产品品质;设备表面***可采用移动式高压喷淋***机,其存放位置需靠近生产线,便于操作人员随时取用,***时需确保***剂(如食品级次氯酸钠溶液)能覆盖设备所有表面,包括输送带、设备外壳与管道接口。

四、设备走线的动态调整与优化

风干牛肉生产线的设备走线并非一成不变,需根据生产实际情况与市场需求变化进行动态调整,确保生产线始终保持有效运行:

(一)产能调整后的走线优化

若企业扩大生产规模,需增加设备(如新增一条腌制罐生产线、提升包装设备速度),需重新规划设备走线。例如,在原有腌制区域旁拓展空间,新增的腌制罐采用 “并列式” 布局,与原有腌制罐共用一条输送带,避免单独铺设输送线路造成空间浪费;若包装设备升级为高速真空包装机(包装速度从 30 袋 / 分钟提升至 60 袋 / 分钟),需调整前端称重机与后端喷码机的位置,缩短称重机与真空包装机的间距(从 0.5 米缩短至 0.3 米),并延长喷码机与装箱机的输送带(从 1 米延长至 2 米),确保各环节速度匹配,避免物料堆积。

(二)产品品类拓展后的走线适配

若企业新增产品品类(如从传统风干牛肉拓展至麻辣味、五香味风干牛肉),需在生产线中增加调味设备(如调味

拌料机),此时需在熟制设备与风干设备之间预留空间,新增的调味拌料机采用 “嵌入式” 布局,其进料口与熟制设备的出料输送带衔接,出料口与风干设备的进料输送带对齐,确保调味后的牛肉能直接进入风干环节,无需额外调整其他设备的位置;同时,需为不同口味的产品设置独立的暂存区域,暂存区域需靠近生产线,且与主输送线路相连,便于产品分类输送与包装。

(三)设备更新换代后的走线适配

随着设备技术的升级,企业可能会更换更先进的生产设备(如将传统煮制锅更换为连续式煮制机、将人工分拣工作台更换为自动化分拣设备),此时需根据新设备的尺寸与操作需求调整走线。例如,连续式煮制机的长度通常比传统煮制锅长 2-3 倍,需重新规划熟制区域的空间,将煮制机与前后端输送带采用 “直线对齐” 布局,确保牛肉能连续进入煮制机;自动化分拣设备(如基于机器视觉的分拣机)需安装在光线充足、无震动的区域,其进料口与冷却输送带的高度需精确匹配(误差不超过 ±5mm),出料口需分别连接合格产品输送带与废料输送带,且两条输送带需分开走线,避免物料混淆。

五、设备走线规划中的成本控制策略

在设备走线规划过程中,需兼顾效率与成本,通过合理规划降低前期投入与后期运营成本:

(一)前期投入成本控制

- 设备选型与走线结合:在选择设备时,优先选择尺寸适配、可模块化组合的设备,减少因设备尺寸不符导致的车间改造费用。例如,选择可拼接的网带式干燥机,根据车间宽度选择 3 层或 5 层网带结构,避免因干燥机尺寸过大需拓宽车间;选择移动式解冻机,无需固定安装基础,减少地面施工成本,且可根据原料供应情况调整解冻机位置,灵活适配走线。

- 输送线路简化:尽量缩短物料输送距离,减少输送带与管道的使用量。例如,将预处理设备、腌制设备集中布置在车间一侧,熟制、风干设备布置在中间,包装设备布置在另一侧,形成 “U 型” 走线,使物料输送总距离比 “直线型” 走线缩短 20%-30%,节省输送带采购与安装成本;水电与蒸汽管道采用 “集中式” 布置,从车间一端的能源供应区向各设备辐射,避免管道迂回铺设,减少管道材料用量与施工成本。

(二)后期运营成本控制

- 能耗优化:通过合理的设备走线降低能源消耗。例如,将高能耗设备(煮制锅、烘烤机、干燥机)集中布置在能源供应区附近,减少蒸汽与电力输送过程中的损耗,经测算,此类布局可使蒸汽损耗率从 10% 降低至 5%,电力损耗率从 8% 降低至 3%;在风干设备与冷却设备之间设置余热回收装置,利用风干设备排出的热空气预热冷却后的空气,再将预热后的空气送入风干设备,可降低风干设备的能耗 15%-20%。

- 维护成本降低:设备走线规划需便于设备维护,减少维护时间与费用。例如,所有设备的检修通道宽度不小于 1.2 米,且检修通道需直通设备关键维护部位(如真空滚揉机的真空泵、干燥机的风机),避免维护时需拆卸其他设备;水电与蒸汽管道的阀门、压力表等部件需集中布置在便于操作的位置,且管道上需标注走向与用途,减少维护时的排查时间;输送带的张紧装置、驱动电机等易损部件需安装在设备外侧,便于操作人员快速更换,降低维护成本。

六、结语

风干牛肉生产线的设备走线规划是一项系统工程,需综合考量工艺逻辑、空间利用、安全合规、成本控制等多方面因素,从原料预处理到成品包装,每个环节的设备排布与输送线路都需精准设计。科学的设备走线不仅能提升生产效率、保障产品质量,还能为企业后续的产能扩张与产品创新预留空间。企业在规划设备走线时,可结合自身车间条件与生产需求,参考本指南中的原则与细节,制定出***适合自身发展的走线方案,推动风干牛肉生产实现标准化、有效化与可持续化发展。

扫一扫咨询微信客服

扫一扫咨询微信客服