日加工 10 吨杏李果汁原浆所需设备清单

实现每天 10 吨杏李果汁原浆的稳定生产,需结合杏李果肉质软、核大、出汁率约 70%-75% 的特性,围绕原料预处理、榨汁提取、澄清过滤、**保鲜、灌装储存五大核心环节配置设备,确保设备产能与原料特性匹配,保障原浆风味与品质,具体设备如下:

一、原料预处理设备

- 原料清洗机:选用鼓泡式清洗机(避免喷淋压力过大损伤软质果肉),日处理量需适配 13-15 吨鲜杏李(按出汁率 70%-75% 测算),配备低压喷淋(水压 0.2-0.3MPa)与鼓泡协同清洗,去除果表泥沙、杂质,搭配水循环过滤系统,水资源利用率提升 30%,设备时产能 1.2-1.5 吨,满足连续生产需求。

- 分拣筛选机:采用振动式筛选机(筛孔直径 2-3 厘米),通过振动分级分离未成熟小果与合格果,同时配合人工辅助分拣台(宽度 1.2 米),剔除腐烂、虫蛀果及枝叶,处理速度 2-2.5 吨 / 小时,确保进入下工序的杏李果成熟度统一,减少榨汁环节杂质。

- 破碎去核机:选用杏李专用去核破碎机(带果肉保护功能),通过双辊挤压破碎果肉(破碎粒度 4-6 毫米),同时利用去核装置(孔径与杏李核匹配)分离果核,避免果核破裂释放苦味物质,设备时产能 1.5-2 吨,破碎过程中控制挤压压力≤0.1MPa,减少果肉褐变。

二、榨汁与过滤设备

- 榨汁机:选用双螺旋榨汁机(适配软质水果),通过低速螺旋(转速 15-20 转 / 分钟)压榨,避免果肉过度摩擦升温,出汁率可达 72%-75%,单台时产能 1.2-1.5 吨,需配置 2 台(含 1 台备用),满足日 10 吨原浆需求(考虑设备清洁间隙),设备内衬采用食品级 304 不锈钢,减少原浆风味吸附。

- 粗滤机:采用袋式过滤器(过滤精度 60-80 目),去除原浆中的果肉残渣、碎核屑,避免堵塞后续管道,处理量与榨汁机匹配(1.2-1.5 吨 / 小时),配备快拆式滤袋,便于更换清洁,滤袋材质选用尼龙,耐酸碱且不吸附原浆香气。

- 精滤设备:选用板框式硅藻土过滤机(过滤精度 0.3-0.5 微米),去除原浆中的胶体、细小果肉颗粒,提升原浆澄清度(透光率≥85%),采用双罐交替运行设计,确保连续生产,每罐处理量 1 吨,过滤后原浆保留果肉纤维,符合原浆产品特性。

三、**与保鲜设备

- **设备:选用管式超高温瞬时**(UHT)机组,针对杏李原浆酸度较高(pH3.2-3.8)的特性,设定**温度 115-121℃、保温时间 3-4 秒,杀灭细菌、霉菌等微生物,同时减少高温对原浆风味的影响,设备时产能 2-2.5 吨,配备强制冷却系统,**后原浆温度快速降至 25-30℃,避免二次污染。

- 脱气设备:配置真空脱气机(真空度 - 0.085 至 - 0.09MPa),去除原浆中的氧气(脱气率≥90%),防止原浆氧化褐变、风味劣变,处理量 1.5-2 吨 / 小时,与**设备联动运行,确保原浆在低氧环境下处理,延长保质期。

四、灌装与储存设备

- 灌装机:选用无菌灌装机(针对原浆避光、密封需求),适配 20L 食品级塑料桶或 1000L 无菌袋,灌装头数 4-6 头,灌装速度 30-40 桶 / 小时(20L 桶),灌装过程中保持无菌环境(灌装区洁净度万级),配备液位精准控制系统,灌装误差≤±50ml,避免原浆污染。

- 封口机:与灌装机配套,选用旋盖式封口机(适配 20L 桶)或热封式封口机(适配无菌袋),封口压力 0.3-0.5MPa,封口合格率≥99.8%,确保密封严实,防止原浆接触空气,设备速度与灌装机同步,避免原浆滞留。

- 暂存罐:配置 3-4 台 5 吨食品级不锈钢暂存罐,内壁抛光处理(粗糙度 Ra≤0.8μm),避免原浆残留,配备低温保温层(温度控制 5-10℃),用于灌装前原浆暂存,罐内设置搅拌装置(转速 30-40 转 / 分钟),防止果肉颗粒沉淀,确保原浆均匀度。

五、辅助设备

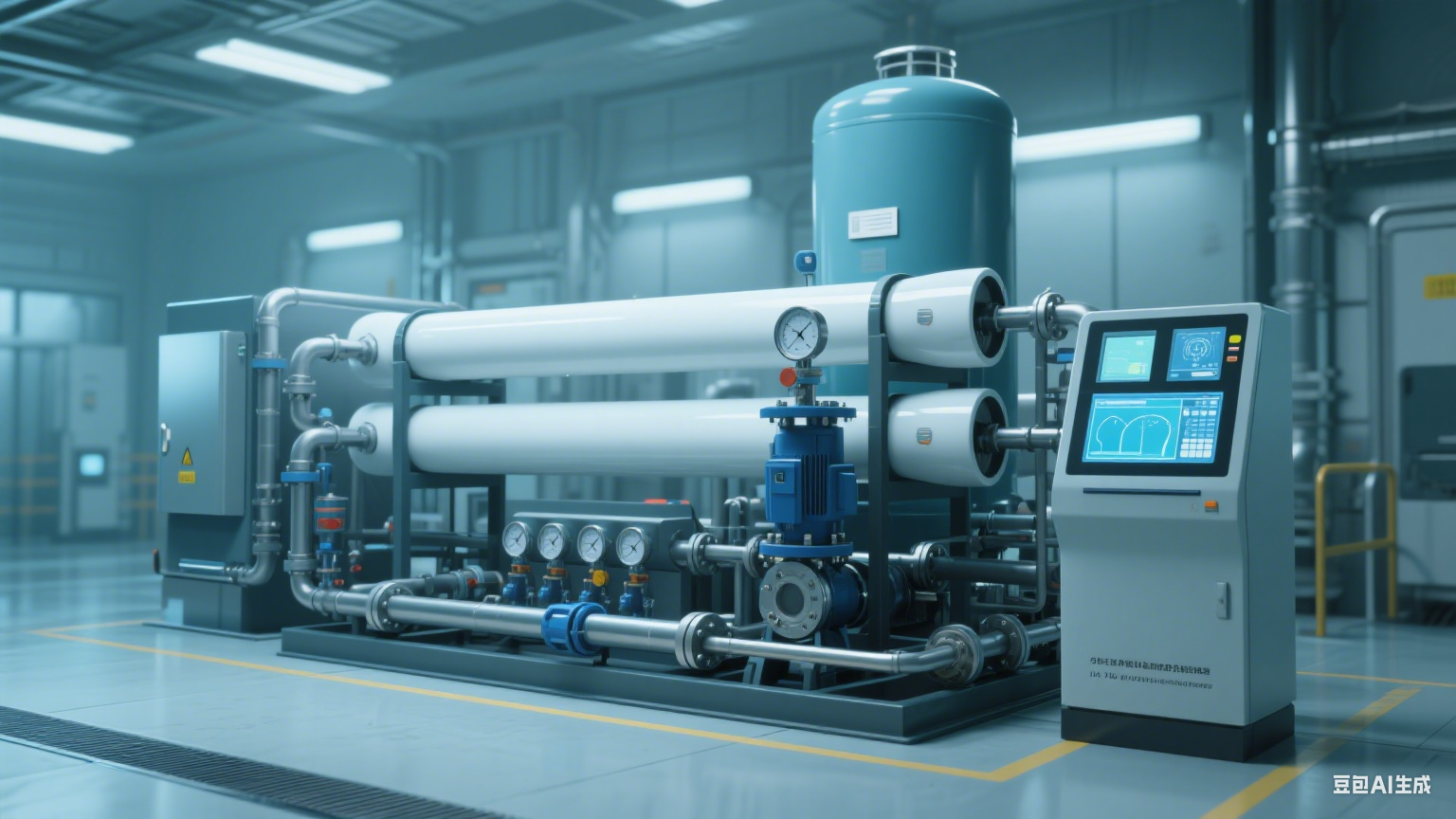

- 水处理设备:选用反渗透水处理机组,产水量 1.2-1.5 吨 / 小时,出水电导率≤10μS/cm,用于原料清洗与设备清洁,避免水中杂质影响原浆品质,配备水质监测系统,实时监控出水指标。

- CIP 清洗系统:全自动原位清洗系统,包含酸罐(200L)、碱罐(200L)、热水罐(500L),可对榨汁机、过滤机、管道等设备进行循环清洗,清洗时间约 1 小时 / 批次,采用 304 不锈钢管道,避免清洗液残留,保障原浆安全。

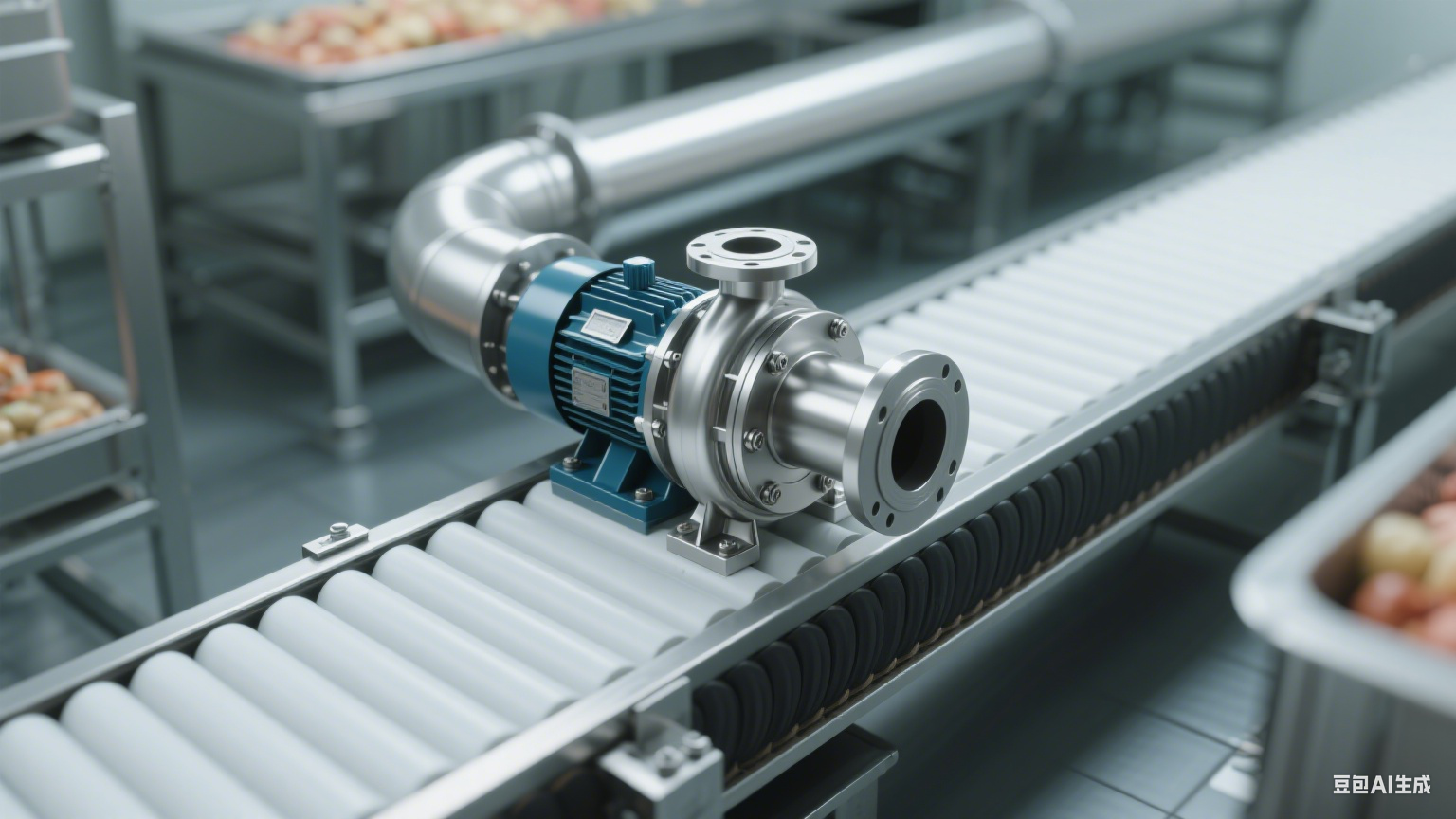

- 输送设备:选用食品级不锈钢管道泵(扬程 15-18 米,流量 1.5-2 吨 / 小时)与皮带输送带(宽度 0.6 米,速度 0.5-1 米 / 秒),连接各工序设备,管道内壁光滑,减少原浆挂壁,输送带表面采用食品级橡胶,防止果肉粘连,确保物料封闭输送。

扫一扫咨询微信客服

扫一扫咨询微信客服