在预制菜生产线中,鸡肉是消耗量最大的食材之一,广泛应用于宫保鸡丁、香煎鸡胸肉、鸡肉丸子等品类。鸡肉加工的核心痛点集中在预处理环节:一是原料鸡肉(如鸡胸肉、鸡腿肉)表面及筋膜间隙易残留血渍、淋巴组织与羽毛根,传统人工冲洗难以彻底去除;二是鸡肉肉质细嫩(鸡胸肉肌肉纤维直径仅 0.1-0.2mm),机械摩擦易导致肉质破损、汁液流失,影响口感;三是预制菜对微生物控制要求严格(菌落总数需≤10²CFU/g),普通清洗难以满足食品安全标准。

气泡清洗机凭借 “温和冲击 + 精准控速” 的特性,可针对性解决鸡肉加工痛点。其通过低压气泡(0.06-0.1MPa)破裂产生的水流冲击,有效剥离血渍与杂质,同时无接触翻滚设计避免肉质损伤,配合可调节的水温与清洗时间,还能辅助降低微生物数量。本文将从鸡肉加工痛点、气泡清洗机适配原理、分工艺参数设定、合规要求及生产线集成方案五个维度,为食品加工厂提供标准化应用指南,助力提升鸡肉类预制菜的品质稳定性与生产效率。

一、鸡肉预制菜加工的核心痛点解析

1. 污染物去除难度大

原料鸡肉在屠宰分割过程中,表面易附着血水(主要成分为血红蛋白)、碎毛与淋巴组织,尤其是鸡腿肉的皮下游离脂肪间隙、鸡胸肉的筋膜连接处,污染物藏匿深度可达 0.5-1mm。传统高压喷淋(压力≥0.3MPa)虽能去除表面杂质,但易冲散肉质纤维,导致鸡胸肉出现 “散块” 现象,损耗率高达 8%-12%;人工冲洗则需 6-8 人 / 班处理 1 吨鸡肉,效率低且清洁均匀度不足(仅 85% 左右)。

2. 肉质完整性保护难

鸡肉含水量高达 70%-75%,肌肉纤维结构松散,加工过程中若受到机械挤压或摩擦,易导致肌浆蛋白流失(流失率超过 5% 时,口感会明显变差)。例如,在宫保鸡丁加工中,1cm³ 的鸡肉丁若经传统滚筒清洗机处理,破损率可达 15% 以上,而预制菜对鸡肉丁的完整度要求需≥95%(否则影响烹饪后形态)。

3. 微生物控制要求高

根据 GB 2726《食品安全国家标准 熟肉制品》要求,预制菜成品的菌落总数需≤10³CFU/g,而原料鸡肉初始菌落总数常达 10⁴-10⁵CFU/g。普通常温清洗仅能去除 50%-60% 的微生物,需额外添加消毒剂(如次氯酸钠),但消毒剂残留量需≤0.005mg/kg,对清洗工艺的精准度提出高要求。

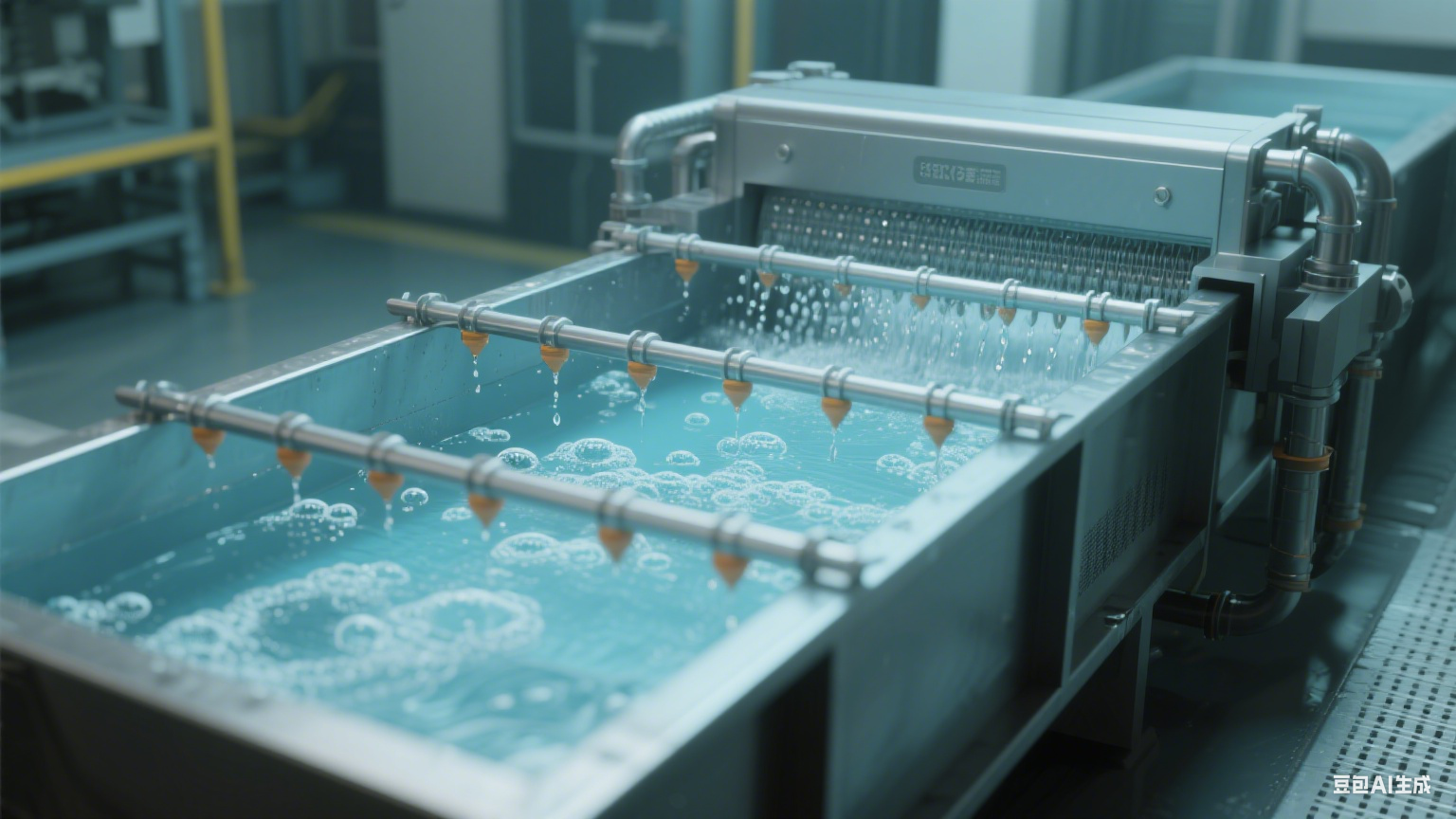

二、气泡清洗机适配鸡肉加工的核心原理

1. 污染物剥离机制

气泡清洗机通过两大核心作用去除鸡肉表面污染物:一是气泡冲击剥离,气泵产生的微小气泡(直径 0.8-1.2mm)在水中上升至鸡肉表面时破裂,产生局部高压水流(冲击力 0.08-0.1MPa),可深入筋膜间隙与皮下游离脂肪层,将藏匿的血渍与碎毛剥离,杂质去除率达 98% 以上;二是水流翻滚冲洗,清洗槽内采用分区布气设计(每平方米 120-150 个布气孔),带动鸡肉 360° 无死角翻滚,避免局部污染物残留,尤其适用于鸡腿肉带皮加工场景。

2. 肉质保护设计

为避免鸡肉破损,气泡清洗机采用三重保护措施:一是低压气泡设定,气泡压力控制在 0.06-0.1MPa,低于鸡肉肌肉纤维的耐受极限(0.12MPa),确保冲击力度仅作用于污染物,不损伤肉质;二是软质输送网带,采用 1.5mm 孔径的食品级尼龙网带(硬度 Shore A 60-70),减少鸡肉与设备的摩擦系数(摩擦系数≤0.2);三是精准控速,输送带速度可在 0.3-0.6m/min 范围内调节,确保每块鸡肉的清洗时间控制在 3-5 分钟,既保证清洁效果,又避免长时间浸泡导致肉质吸水膨胀(吸水率≤2%)。

3. 微生物辅助控制

通过水温与清洗时间的协同调节,气泡清洗机可辅助降低微生物数量:将水温控制在 25-30℃(高于常温但低于鸡肉蛋白质变性温度 40℃),配合 4-5 分钟的清洗时间,可使微生物去除率提升至 75%-85%;若在清洗水中添加 50-80mg/L 的食品级次氯酸钠(符合 GB 14930.2 要求),微生物去除率可进一步提升至 90% 以上,且经后续清水喷淋(时间 1-2 分钟)后,消毒剂残留量可控制在 0.003mg/kg 以内,满足食品安全标准。

三、分工艺气泡清洗参数设定

根据鸡肉预制菜的不同加工形态(切块、切片、丁状),需针对性调整气泡清洗机参数,确保清洁效果与肉质保护的平衡:

1. 鸡胸肉切片加工(如香煎鸡胸肉预制菜)

- 气泡压力:0.06-0.08MPa(鸡胸肉肉质较嫩,需降低冲击力度,避免切片边缘破损);

- 水温:25-28℃(防止水温过高导致肉质提前变性,影响后续煎制口感);

- 输送带速度:0.4-0.5m/min(切片厚度通常为 3-5mm,清洗时间控制在 3-4 分钟,避免切片重叠导致清洁不彻底);

- 辅助配置:加装 0.5mm 孔径的过滤筛网(防止切片从网带缝隙掉落),同时开启顶部低压喷淋(压力 0.15MPa,角度 30°),去除切片表面浮血。

2. 鸡腿肉切块加工(如黄焖鸡块预制菜)

- 气泡压力:0.08-0.1MPa(鸡腿肉带皮且含脂肪,需稍高压力剥离皮下游离杂质);

- 水温:28-30℃(帮助溶解脂肪类杂质,提升清洁效率);

- 输送带速度:0.3-0.4m/min(切块尺寸通常为 3cm×3cm,清洗时间 4-5 分钟,确保块状内部血水充分渗出);

- 辅助配置:清洗槽底部加装刮渣板(每 10 分钟自动刮除一次浮油与杂质),避免污染物二次附着。

3. 鸡肉丁加工(如宫保鸡丁预制菜)

- 气泡压力:0.07-0.09MPa(鸡肉丁体积小,需控制压力防止冲散);

- 水温:25-27℃(避免水温过高导致鸡丁表面变黏,影响后续裹粉工艺);

- 输送带速度:0.5-0.6m/min(鸡丁尺寸 1cm×1cm,清洗时间 3-3.5 分钟,减少相互碰撞导致的破损);

- 辅助配置:采用分段式清洗槽(前段浸泡、中段气泡、后段喷淋),并在出口处加装振动沥水装置(沥水时间 1-2 分钟,含水量控制在 72% 以内,符合后续炒制要求)。

四、食品安全与合规要求

1. 设备材质合规

- 与鸡肉接触的部件(清洗槽、网带、喷淋头)需采用 304 不锈钢(符合 GB 4806.9 要求),其中网带需通过 “食品接触用塑料材料及制品” 检测(如铅、铬迁移量≤0.01mg/kg),每季度委托第三方机构进行材质迁移量检测;

- 清洗槽内壁需光滑无死角(粗糙度 Ra≤0.8μm),避免残留鸡肉碎末滋生细菌,每日生产后需用 50-60℃的热水(添加 0.05% 氢氧化钠溶液)冲洗内壁,确保清洁度。

2. 清洗过程合规

- 清洗用水需符合 GB 5749《生活饮用水卫生标准》,每批次检测浊度(≤1NTU)与余氯含量(0.2-0.5mg/L);

- 若使用消毒剂(如次氯酸钠),需建立 “添加记录 - 浓度检测 - 残留检测” 的全流程台账,浓度检测每小时 1 次(确保有效氯含量 50-80mg/L),残留检测每批次 1 次(≤0.005mg/kg)。

3. 生产线衔接合规

- 气泡清洗机需与前端解冻设备、后端切丁 / 切片设备形成 “无缝衔接”,中间输送时间控制在 5-10 分钟以内(避免鸡肉在室温下放置过久导致微生物滋生);

- 清洗后的鸡肉需立即进入下一工序(如腌制、速冻),若需暂存,需置于 0-4℃的冷藏环境中,暂存时间不超过 2 小时,符合 GB 31646《食品安全国家标准 畜禽屠宰加工卫生规范》要求。

五、生产线集成与效益分析

1. 生产线集成方案

在鸡肉预制菜生产线中,气泡清洗机需与以下设备协同运行:

- 前端预处理:上游配置振动筛选机(去除鸡肉表面大块杂质,如碎骨、羽毛)与高压喷淋预冲洗机(压力 0.15MPa,初步去除表面血水),减少气泡清洗机的污染物负荷;

- 后端处理:下游连接沥水机(离心转速 800-1000r/min,沥水时间 1-2 分钟)与金属探测仪(检测精度≥1.0mm 铁、2.0mm 非铁金属),确保清洗后的鸡肉无水分残留与金属杂质;

- 自动化控制:采用 PLC 控制系统,将气泡压力、水温、输送带速度与前后端设备联动,例如当切丁机输出速度提升时,气泡清洗机自动同步提高输送带速度(调节范围 ±0.1m/min),确保生产线节奏匹配。

2. 应用效益案例

某中型预制菜工厂(日均加工鸡肉 2 吨)引入 1 台每小时处理量 500kg 的气泡清洗机,替代传统人工冲洗 + 滚筒清洗组合,实施后效益显著:

- 效率提升:人工需求从 8 人 / 班降至 2 人 / 班(1 人操作设备,1 人监控清洁效果),每日节省人力成本约 2400 元;清洗效率从 0.2 吨 / 小时提升至 0.5 吨 / 小时,生产线日产能从 1.6 吨提升至 2.5 吨,满足订单增长需求。

- 品质改善:鸡肉破损率从 15% 降至 3% 以下,肌浆蛋白流失率从 8% 降至 2%,宫保鸡丁成品的口感评分(满分 10 分)从 7.2 分提升至 8.8 分;微生物抽检合格率从 88% 提升至 100%,顺利通过连锁餐饮客户的审核。

- 成本降低:清洗用水量从 15 吨 / 吨鸡肉降至 8 吨 / 吨鸡肉,每日节省水费约 350 元;消毒剂用量减少 40%(因气泡清洗提升清洁效率,无需高浓度消毒剂),每月节省耗材成本约 1200 元。

总结

气泡清洗机通过精准的参数控制与温和的清洁方式,可有效解决鸡肉预制菜加工中的污染物去除、肉质保护与微生物控制难题,是生产线中不可或缺的关键设备。在实际应用中,食品加工厂需根据鸡肉的加工形态(切片、切块、丁状)调整气泡压力、水温和输送速度,同时严格遵守材质合规、过程管控与生产线衔接要求,才能实现 “高效清洁 + 品质保障” 的双重目标。随着预制菜行业对标准化要求的提升,集成 AI 视觉检测(实时监控鸡肉破损率)与自动参数调节功能的气泡清洗机,将成为未来鸡肉类预制菜生产线的升级方向。

扫一扫咨询微信客服

扫一扫咨询微信客服