1 class="heading-h1">大型食品机械厂中预制菜生产线在水果加工中的应用 在大型食品机械厂的预制菜生产体系中,水果加工专用生产线凭借 “分级精准高效、去皮去核无损、营养保鲜稳定” 的核心价值,成为浆果类、柑橘类、核果类等水果预处理的关键装备。水果品类特性差异显著 —— 浆果表皮娇嫩易破损,柑橘表皮厚实带油胞,核果含硬核且果肉易褐变,传统人工处理效率低下、损耗率高,还存在营养流失与安全隐患。现代预制菜水果生产线通过 “智能分选 + 柔性处理 + 精准保鲜” 的技术组合,实现分级、加工与护养的一体化作业,单条大型生产线每小时处理量可达 2-4 吨,适配冻干预制菜企业、饮品加工厂、甜品中央厨房等规模化场景。本文从功能适配、场景应用、操作规范、合规保障及效益提升五个维度,详解预制菜生产线在水果加工中的应用。

一、生产线功能与水果加工需求的精准适配

大型食品机械厂选用的预制菜水果生产线多为模块化集成结构,核心功能设计与水果特性深度契合。设备主体采用 304 食品级不锈钢材质,接触水果的部件加装食品级硅胶缓冲层,避免碰撞损伤,符合 GB 4806.9-2016《食品安全国家标准 食品接触用金属材料及制品》要求。针对不同水果的加工需求,生产线配备可灵活切换的核心模块:

- 智能分级模块适配全品类水果,集成近红外光谱检测与机器视觉系统,可在 0.2 秒内完成单果重量、糖度、瑕疵的同步检测,分级精度达 99% 以上,能将柑橘按糖度差 0.5°Brix 分级,将草莓按直径差 2mm 分选;

- 柔性处理模块适配易损水果,采用负压吸附与刀片自适应技术,柑橘类加工时通过 12 组旋转刀片沿果瓣间隙精准去皮,去皮率达 98% 且囊衣破损率低于 3%;浆果类加工时启用软质毛刷辊(转速 300-500 转 /min)配合低压喷淋,杂质去除率超 97%;

- 精准保鲜模块适配高营养水果,集成真空冷冻干燥(FD)与低温锁鲜系统,冻干模块可将水果在 -40℃ 超低温下快速冻结,再经真空升华脱水使含水量降至 3% 以下,维生素 C 损失率低于 5%;低温锁鲜模块能将加工后水果迅速冷却至 0-4℃,延缓氧化褐变。

智能调控系统更具针对性:主流生产线采用 PLC 控制系统与触摸屏操作界面,可根据水果品类预设 15 种以上加工程序。针对易褐变的苹果、梨等水果,可开启 “抗褐变液喷淋 + 低温处理” 组合模式,通过 0.05% 维生素 C 溶液喷淋配合 2℃ 冰水浴,褐变速率降低 60% 以上;针对多汁的葡萄、荔枝等水果,采用 “振动沥水 + 软质输送” 模式,避免果汁流失与表皮破损。大型生产线还配备自动上料、异物检测与重量复检功能,配合后续切配、杀菌工序实现连续作业,每批次处理时间可控制在 5-12 分钟,符合规模化生产需求。

二、水果加工场景的针对性应用方案

(一)柑橘类加工:分级去皮与汁渣分离

柑橘类预制菜原料生产适合采用 “智能分级 + 柔性去皮” 工艺。以橙子为例,经预分拣的原料送入智能分级模块,近红外检测系统快速筛选出糖度 11-13°Brix、直径 65-75mm 的合格果,随后进入柔性去皮模块,设定刀片转速 800 转 /min、吸附压力 0.03MPa,去皮时间 15 秒。某果汁预制菜企业应用该工艺后,橙子去皮率达 98.5%,果肉破损率控制在 2% 以下,每小时可处理原料 3 吨,较传统人工效率提升 30 倍,且果汁得率提高 8%,符合 GB/T 21730《橙汁及橙汁饮料》要求。

该工艺可在精准分级的基础上实现无损去皮,配合后续榨汁、浓缩工序,满足果汁类预制菜对原料品质的严苛需求。

(二)浆果类加工:护形清洗与冻干保鲜

浆果类预制菜原料生产适合采用 “柔性清洗 + 真空冻干” 工艺。以草莓为例,经初筛的原料送入柔性处理模块,启用软质毛刷辊(转速 400 转 /min)配合 0.1MPa 低压喷淋,清洗时间 3 分钟,随后进入精准保鲜模块,经 -40℃ 速冻 2 小时、真空升华脱水 8 小时。某冻干预制菜企业应用该工艺后,草莓杂质去除率达 99%,含水量降至 2.5%,复水后口感还原度达 95%,储存期延长至 12 个月以上,且无需添加防腐剂,符合 “清洁标签” 新规要求。

生产过程中需抽样检测:每批次抽取 300g 样品,检测复水性、维生素含量及微生物指标,确保符合产品工艺标准,保障冻干类水果预制菜品质稳定性。

(三)核果类加工:去核切分与防褐处理

核果类预制菜原料生产适合采用 “精准去核 + 抗褐保鲜” 工艺。以桃子为例,经挑选的原料先通过智能分级模块筛选成熟度一致的果实,再进入去核切分模块,采用偏心定位技术对准果核,刀片沿核周精准切割,去核率达 99%,切分误差≤±1mm,随后进入抗褐变处理区,经 0.03% 柠檬酸溶液喷淋 1 分钟。某甜品中央厨房应用该工艺后,桃子加工损耗率从传统人工的 15% 降至 4% 以下,每小时可处理原料 1.5 吨,切分后 6 小时内褐变速率低于 10%,适配水果捞、甜品馅料等预制菜生产线。

三、规模化生产中的标准操作规范

大型食品机械厂的预制菜水果生产线操作需建立全流程标准化体系。开机前需执行三项核心检查:

- 校准近红外检测仪与重量传感器,确保糖度检测误差≤±0.2°Brix、重量检测误差≤±2g;

- 检查柔性处理模块,浆果加工时更换软质毛刷辊,核果加工时调试去核刀片间距,确保适配加工品类;

- 验证保鲜系统密封性,冻干模块需通过真空度测试(≤0.006 标准大气压),低温模块需确认降温速率≥5℃/ 分钟,加工用水需符合 GB 5749《生活饮用水卫生标准》要求。

加工过程中动态监控参数:处理柑橘时,分级速度 1200 个 / 小时、去皮压力 0.02-0.04MPa、处理时间 10-20 秒;处理浆果时,毛刷转速 300-500 转 /min、喷淋压力≤0.1MPa、清洗时间 2-4 分钟;处理核果时,去核定位精度≤±0.5mm、抗褐变液浓度 0.02-0.05%、处理时间 30-60 秒。操作人员每批次抽取 5 份样品,检测加工精度、营养保留率及品相完整率。

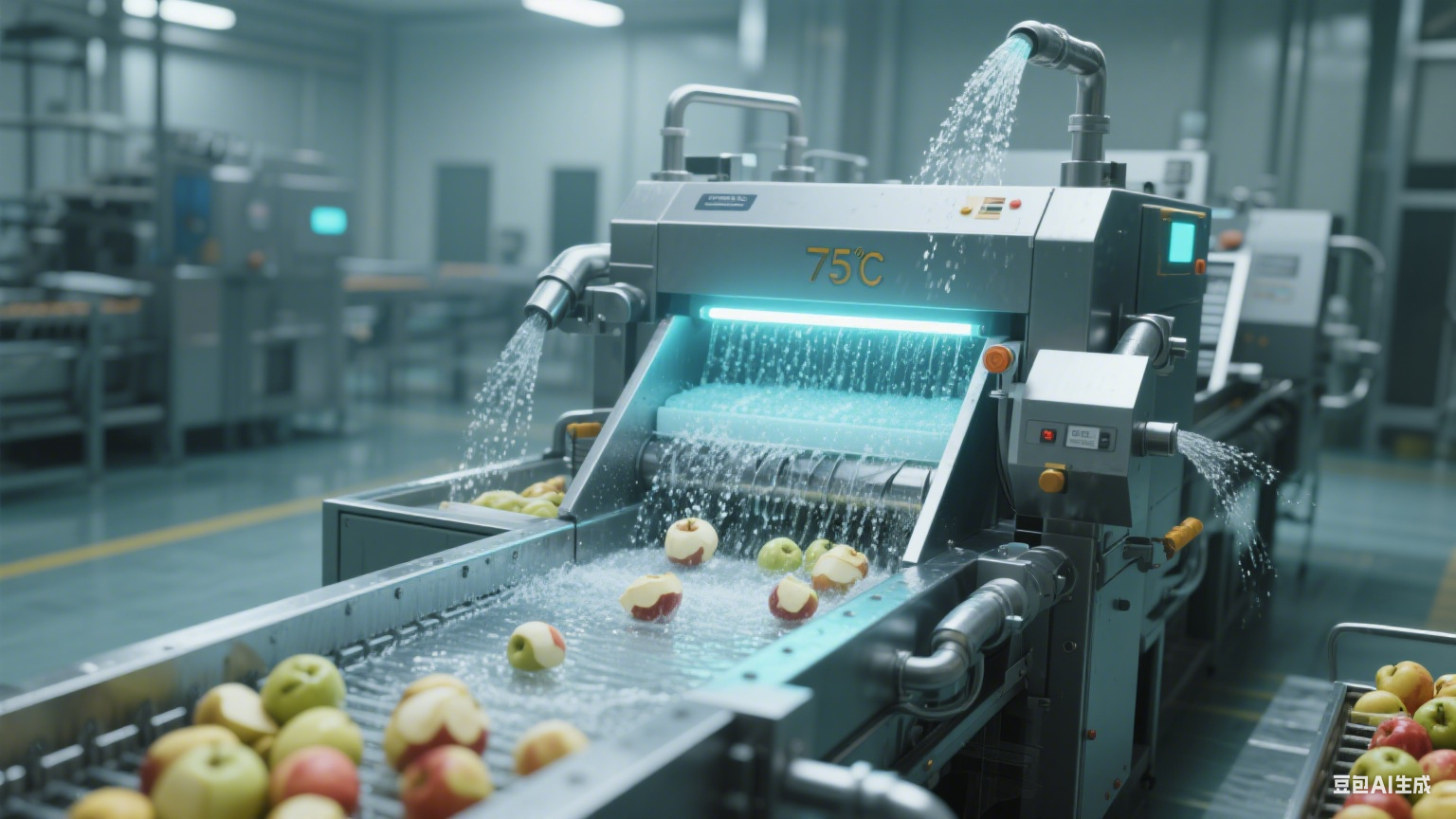

停机后执行分级清洁:先用清水冲洗设备腔体与输送轨道,去除残留果肉;再用 75℃ 热水循环清洗 30 分钟,重点清洁去皮刀片与喷淋口;最后采用紫外线消毒 20 分钟,确保设备清洁合格率达 100%,避免交叉污染。

四、合规生产的全流程保障体系

预制菜水果生产线的应用需全面契合相关法规标准。设备选型阶段,确保产品通过 ISO 22000 食品安全管理体系认证,电气安全符合 GB 4706.1-2005《家用和类似用途电器的安全 第 1 部分:通用要求》,与食品接触部件通过 FDA 认证。

生产过程中,遵循《食品安全法》要求,对水果原料实施 “三检准入”:查验产地证明、农残检测报告、承诺达标合格证,通过数字化系统关联原料信息与加工参数,实现从田间到车间的全链条追溯。严格遵循市场监管总局等六部门《关于加强预制菜食品安全监管 促进产业高质量发展的通知》要求,明确分级、去皮、保鲜工序为关键控制点,制定危害分析与控制计划,采用快速检测法筛查农残与微生物,定期与国标方法比对验证。每日检测成品关键指标,确保符合《食品安全国家标准 预制菜》立项计划相关要求。

市场行为层面,依据实测数据表述 “去皮率达 98.5%”“效率提升 30 倍” 等内容,不使用绝对化表述;明确说明不同水果的最优加工参数与技术局限性,如冻干工艺对高水分水果的处理限制,避免误导用户;设备采购与销售不设置排他性条款,遵循《反垄断法》与《反不正当竞争法》,保障市场公平竞争。

五、设备应用带来的生产效益提升

预制菜水果生产线的规模化应用实现多维度效益优化。效率提升方面,全自动生产线较传统人工处理效率提升 25-30 倍,某冻干食品企业 6 条生产线同时运行,日处理水果原料 150 吨,解决旺季生产瓶颈。

成本控制上,智能分级系统使原料利用率从人工分选的 70% 提升至 92%,按日处理 150 吨原料计算,年减少浪费成本约 450 万元;水循环系统使单位耗水量从人工清洗的 80L/kg 降至 15L/kg,年节水成本约 220 万元;自动化操作每条生产线可节省人力 15-20 人,年节省人工成本 80 万元以上。

品质与市场层面,精准加工使产品合格率稳定在 99.5% 以上,冻干类产品因营养保留好实现 20%-40% 的销售溢价;符合出口标准的加工工艺使产品进入欧美市场,某企业出口量年增长 35%。

结语

在大型食品机械厂的预制菜生产体系中,水果专用生产线以技术适配性、工艺精准性与合规保障性成为核心设备。从柑橘的分级去皮到浆果的冻干保鲜,从核果的精准去核到全流程安全防控,设备通过技术创新破解了传统水果加工的痛点。随着预制菜食品安全国家标准的逐步完善,生产线正朝着 “智能参数自适配 + 多技术融合 + 低碳节能” 方向升级,通过与杀菌、包装、冷链等设备集成,构建水果加工全链条自动化生产线,为预制菜产业高质量发展提供技术支撑。

扫一扫咨询微信客服

扫一扫咨询微信客服