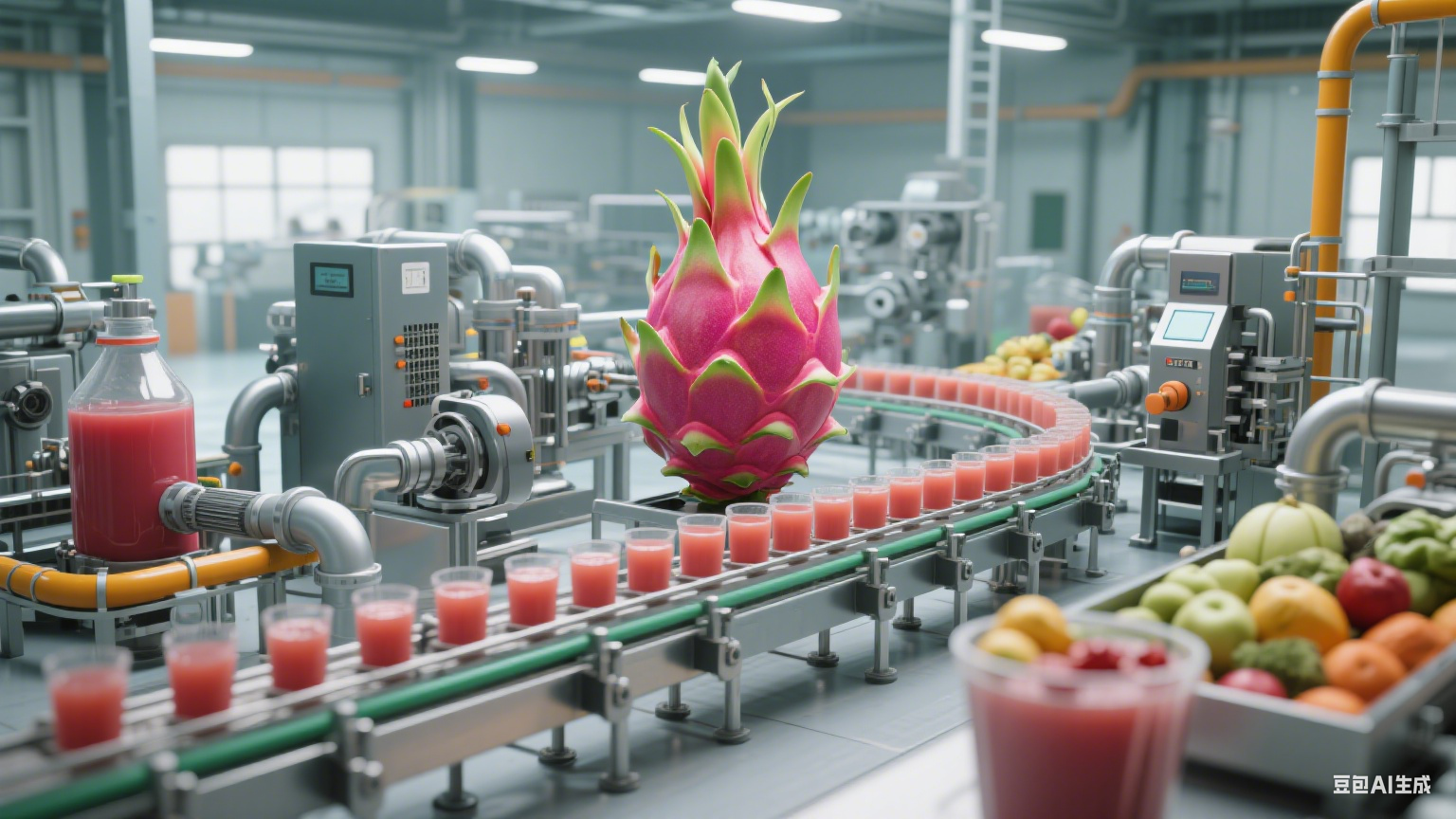

火龙果复合果蔬汁生产流水线设备组合与产量计算方法

火龙果复合果蔬汁因融合多种果蔬的营养与风味,市场需求持续增长。其生产流水线需围绕 “原料预处理 - 榨汁 - 混合调配 - 杀菌灌装” 四大核心环节配置设备,同时需结合设备参数、生产时间及工艺损耗精准计算产量,以实现高效、稳定的工业化生产。

一、火龙果复合果蔬汁生产流水线设备组合方案

火龙果复合果蔬汁生产需兼顾火龙果与其他搭配果蔬(如橙子、猕猴桃、胡萝卜等)的加工特性,设备组合需覆盖原料处理、汁液提取、混合调配、杀菌灌装全流程,各环节设备需满足协同作业需求,确保生产连续性与产品质量稳定。

(一)原料预处理工段设备

原料预处理是保障果汁纯净度的基础,需针对火龙果与搭配果蔬的不同特性配置设备,主要包括:

- 分级清洗设备:采用 “滚筒分级机 + 气泡清洗机 + 高压喷淋清洗机” 组合。滚筒分级机通过筛网孔径差异,将火龙果、橙子等原料按大小分级(便于后续均匀加工);气泡清洗机利用高压气泡冲击原料表面,去除泥沙、杂质;高压喷淋清洗机(水压 0.3-0.5MPa)进一步冲洗残留污物,尤其针对火龙果表皮褶皱、橙子表皮蜡质层等难清洁部位,确保原料洁净度。

- 去皮去核设备:根据搭配果蔬类型选择专用设备。火龙果采用 “机械去皮机”,通过旋转刀片与橡胶辊协同作用,分离果皮与果肉(去皮率≥95%),同时避免果肉过度损伤;橙子、柠檬等柑橘类果蔬采用 “ citrus 去皮榨汁一体机”,同步完成去皮、去核与初级榨汁;胡萝卜、菠菜等根茎类 / 叶菜类果蔬则需配置 “毛刷去皮机”(针对胡萝卜)或 “切段机”(针对菠菜),确保后续榨汁效率。

- 破碎设备:配置 “双螺旋破碎机”,将预处理后的火龙果果肉、胡萝卜块等原料破碎成 5-10mm 的小块。该设备采用低速螺旋挤压破碎方式,避免因高速摩擦导致原料升温(温度≤30℃),减少维生素 C 等热敏性营养成分流失,为高效榨汁奠定基础。

(二)榨汁与过滤工段设备

榨汁与过滤环节直接影响汁液得率与澄清度,需根据原料特性选择适配设备:

- 榨汁设备:采用 “螺旋榨汁机 + 酶解罐” 组合。螺旋榨汁机针对火龙果、胡萝卜等纤维含量较高的原料,通过螺旋挤压(挤压压力 0.8-1.2MPa)实现汁液分离,火龙果榨汁得率可达 75%-80%,胡萝卜榨汁得率可达 65%-70%;酶解罐则用于处理猕猴桃、苹果等果胶含量较高的原料,加入果胶酶(添加量 0.02%-0.05%)后,在 45-50℃恒温环境下酶解 1-2 小时,降低汁液粘度,提升榨汁得率(酶解后得率可提升 8%-12%)。

- 过滤设备:采用 “板框过滤机 + 硅藻土过滤机 + 精密过滤机” 三级过滤组合。板框过滤机(滤布孔径 80-100 目)去除汁液中较大颗粒果肉残渣;硅藻土过滤机(硅藻土添加量 0.5%-1%)吸附微小悬浮物与胶体物质,提升汁液透明度;精密过滤机(滤芯孔径 0.22-0.45μm)进一步过滤细菌与杂质,确保汁液澄清度(透光率≥90%),满足复合果蔬汁外观要求。

(三)混合调配工段设备

混合调配是实现复合果蔬汁风味均衡的关键,设备需满足精准配比与充分混合需求:

- 储罐系统:配置 “不锈钢储罐(304 或 316 材质)”,分别储存火龙果原浆、其他果蔬原浆及辅料(白砂糖、柠檬酸、稳定剂等)。储罐需配备搅拌装置(转速 20-30r/min)与温度控制系统(常温储存,温度波动≤±2℃),避免原浆沉淀分层,同时确保辅料溶解均匀。

- 自动调配系统:由 “称重计量装置 + 静态混合器” 组成。称重计量装置通过传感器精准控制各原浆与辅料的添加量(误差≤±0.5%),例如生产 “火龙果 + 橙子” 复合果蔬汁时,按 7:3 比例自动抽取火龙果原浆与橙汁;静态混合器通过内部螺旋结构,使多种汁液在流动过程中充分混合(混合均匀度≥98%),无需额外动力,降低能耗与设备维护成本。

- 均质设备:配置 “高压均质机”(工作压力 20-30MPa),将混合后的果蔬汁进行均质处理。通过高压冲击与剪切作用,破碎汁液中的果肉颗粒(粒径≤5μm),使汁液口感更细腻,同时避免后续储存过程中出现分层现象,提升产品稳定性。

(四)杀菌灌装工段设备

杀菌灌装直接决定产品保质期与食品安全,需选择高效、稳定的设备组合:

- 杀菌设备:采用 “超高温瞬时杀菌机(UHT)”,杀菌温度 135-150℃,杀菌时间 2-3 秒。该设备通过管式或板式换热器快速升温与降温,在杀灭细菌、霉菌等微生物(杀菌率≥99.99%)的同时,最大限度保留维生素 C、花青素等营养成分(保留率≥85%),避免传统高温杀菌导致的风味劣变。

- 灌装设备:根据包装形式选择 “无菌灌装机”,常见包装为 PET 瓶或利乐包。PET 瓶灌装采用 “无菌灌装生产线”,包括瓶坯加热拉伸成型、无菌灌装、封口贴标等模块,灌装速度可达 300-600 瓶 / 分钟(根据瓶型大小调整);利乐包灌装采用 “无菌砖灌装机”,通过连续成型、灌装、封口一体化作业,包装效率可达 200-400 包 / 分钟。灌装机需配备无菌环境控制系统(无菌室洁净度≥100 级),防止二次污染。

二、火龙果复合果蔬汁生产流水线产量计算方法

产量计算需结合设备加工能力、生产时间、原料损耗及工艺效率,形成 “理论产量 - 实际产量” 的完整计算体系,确保数据贴合实际生产情况。

(一)核心参数确定

计算产量前需明确三大核心参数,为后续计算提供依据:

- 关键设备加工能力:以榨汁设备与灌装机为核心参考指标。例如螺旋榨汁机的额定加工能力(按火龙果原料计)为 5 吨 / 小时,高压均质机处理量为 8 立方米 / 小时,PET 瓶灌装机(500ml 瓶型)速度为 400 瓶 / 分钟;需注意设备加工能力需匹配,避免 “前道设备产能过剩,后道设备产能不足” 的瓶颈问题。

- 有效生产时间:按工业化生产单日工作 16 小时(两班制)计算,扣除设备清洗、维护、原料更换等非生产时间(每日约 2 小时),实际有效生产时间为 14 小时;若采用连续生产模式(部分大型工厂),需按单日 22 小时有效生产时间计算(预留 2 小时设备保养时间)。

- 工艺损耗率:涵盖原料损耗、汁液损耗与灌装损耗。原料损耗(去皮、去核、不合格原料剔除)约 8%-12%(火龙果去皮损耗约 10%,橙子去皮去核损耗约 15%);汁液损耗(过滤残留、设备内壁附着)约 3%-5%;灌装损耗(瓶内残留、不合格品剔除)约 1%-2%,总工艺损耗率约 12%-19%,常规生产按 15% 计算。

(二)理论产量计算

理论产量基于关键设备加工能力与有效生产时间计算,不考虑工艺损耗,公式如下:

理论产量(以灌装机为核心计算)= 灌装机速度 × 有效生产时间 × 单瓶容量

以 500ml PET 瓶灌装机(速度 400 瓶 / 分钟)为例:

- 灌装机每小时产量 = 400 瓶 / 分钟 × 60 分钟 = 24,000 瓶

- 单日理论产量(14 小时有效时间)= 24,000 瓶 / 小时 × 14 小时 = 336,000 瓶

- 换算为体积产量 = 336,000 瓶 × 0.5L / 瓶 = 168,000L(即 168 立方米)

若以榨汁设备为核心计算(需匹配灌装机产能):

螺旋榨汁机(5 吨 / 小时火龙果原料)单日处理量 = 5 吨 / 小时 × 14 小时 = 70 吨

火龙果榨汁得率按 78% 计算,单日火龙果原浆产量 = 70 吨 × 78% = 54.6 吨

若复合果蔬汁中火龙果原浆占比 70%,则单日复合果蔬汁理论产量 = 54.6 吨 ÷ 70% = 78 吨(即 78,000L),此时需调整灌装机速度(如选用 200 瓶 / 分钟的 500ml 灌装机),确保前后道产能匹配。

(三)实际产量计算

实际产量需扣除工艺损耗,公式如下:

实际产量 = 理论产量 × (1 - 总工艺损耗率)

以灌装机为核心计算的案例为例:

实际产量 = 168,000L × (1 - 15%) = 142,800L(即 142.8 吨)

换算为瓶数(500ml)= 142,800L ÷ 0.5L / 瓶 = 285,600 瓶

实际生产中,还需根据原料品质(如火龙果成熟度,成熟度高则榨汁得率提升 2%-3%)、设备运行稳定性(设备故障率≤1%,若故障率升高则有效生产时间减少)动态调整产量计算结果。例如若某批次火龙果成熟度高,榨汁得率提升至 80%,总工艺损耗率降至 13%,则实际产量可提升至 168,000L × (1 - 13%) = 146,160L,进一步提升生产效益。

三、设备组合与产量匹配注意事项

- 设备产能协同:各工段设备加工能力需按 “1.1:1:1.2” 比例配置(如预处理工段产能:榨汁工段产能:灌装工段产能),避免某一环节成为产能瓶颈。例如榨汁工段每小时产汁 10 吨,则预处理工段需满足每小时处理 11 吨原料,灌装工段需满足每小时灌装 12 吨汁液。

- 材质安全合规:所有与汁液接触的设备(储罐、管道、榨汁机内胆)均需采用 304 或 316 不锈钢材质,符合《食品安全国家标准 食品接触用金属材料及制品》(GB 4806.9-2016)要求,避免金属离子溶出污染产品。

- 能耗与成本平衡:在设备组合中,需兼顾产能与能耗。例如选择 UHT 杀菌机时,优先选用 “管式换热器”(热效率≥90%),比板式换热器节能 15%-20%;计算产量时,需结合设备能耗(如榨汁机功率 15kW / 小时)与原料成本,确定最优产量区间(通常为设备额定产能的 70%-90%,此时单位产品能耗最低)。

综上所述,火龙果复合果蔬汁生产流水线设备需按 “预处理 - 榨汁 - 调配 - 杀菌灌装” 流程科学组合,确保各环节协同高效;产量计算需以关键设备参数为基础,结合有效生产时间与工艺损耗,实现理论与实际产量的精准匹配,为生产线规划、成本控制及市场供应提供可靠依据。

扫一扫咨询微信客服

扫一扫咨询微信客服