果酱生产线效率受产能规模、设备自动化程度、原料特性影响,不同规模生产线的小时 / 日处理量差异显著;而效率的稳定维持,需依托各环节专用设备的精准配合,覆盖原料处理、熬制浓缩、灌装包装全流程。以下从效率范围分类与核心设备拆解两方面展开解析。

一、果酱生产线效率的常见范围

果酱生产线按产能可分为小型、中型、大型三类,效率以 “原料处理量”“成品产出量” 双重指标衡量,不同规模适配不同企业需求(如初创企业、中型工厂、大型食品集团):

(一)小型生产线:日产能 1-5 吨,适配初创与小批量生产

- 核心效率指标:小时原料处理量 200-500kg(以苹果、草莓等浆果为例),成品产出量 100-250kg / 小时(果酱含水率约 40%-50%,原料出成率 50%-60%),日工作时长 8-10 小时,单日成品产能 1-5 吨。

- 适用场景:地方特色果酱(如陕西临潼石榴果酱、新疆桑葚果酱)小批量生产,或电商、线下门店定制化产品,设备以 “半自动 + 人工辅助” 为主,初期投资较低(50-100 万元)。

(二)中型生产线:日产能 5-20 吨,适配区域型食品企业

- 核心效率指标:小时原料处理量 500-1500kg,成品产出量 250-800kg / 小时,日工作时长 10-12 小时,单日成品产能 5-20 吨。

- 适用场景:覆盖区域市场的果酱品牌(如供应本地商超、餐饮连锁),设备自动化程度中等(关键环节自动控制,辅助环节人工配合),可实现多品类切换(如同时生产草莓酱、蓝莓酱、柑橘酱),投资规模 100-300 万元。

(三)大型生产线:日产能 20 吨以上,适配全国性与出口企业

- 核心效率指标:小时原料处理量 1500kg 以上,成品产出量 800kg / 小时以上,部分高自动化线可达 2000kg / 小时,日工作时长 12-16 小时(多班制),单日成品产能 20-50 吨。

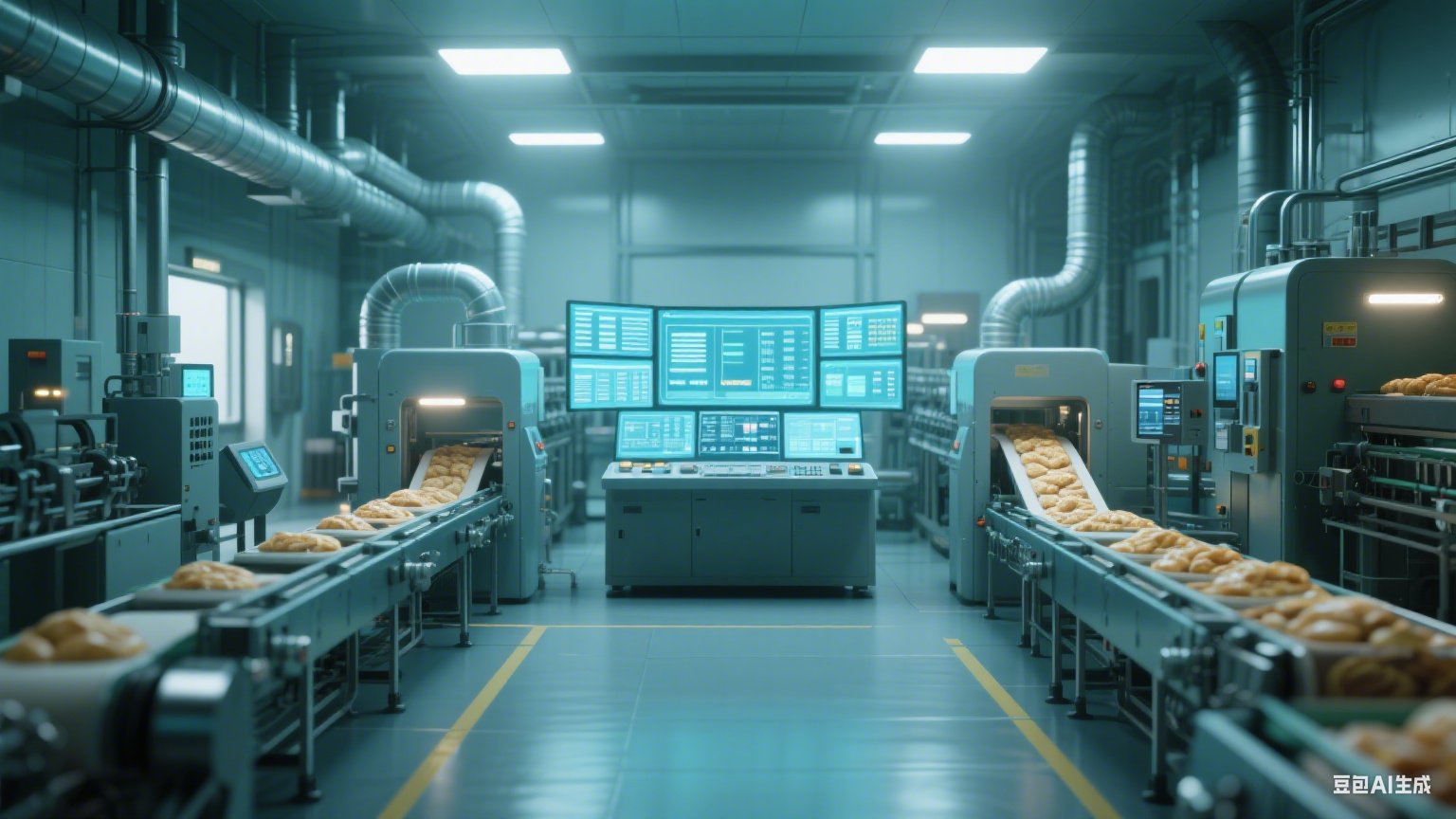

- 适用场景:大型食品集团或出口企业(如供应国际连锁餐饮、大型电商平台),设备全流程自动化(从原料到成品无需人工干预),配备中央控制系统(PLC 或 DCS 系统),支持连续生产与数据追溯,投资规模 300-1000 万元。

二、维持果酱生产线效率的核心设备拆解

不同规模生产线的设备配置差异,本质是 “效率与自动化程度” 的匹配,核心设备需覆盖 “原料预处理→熬制浓缩→灌装包装→辅助保障” 四大环节,确保各工序无缝衔接、无效率瓶颈:

(一)原料预处理设备:保障原料有效清洁与处理,避免前端拥堵

原料预处理是生产线的 “入口”,需快速完成清洗、分拣、破碎、打浆,避免原料堆积变质,核心设备包括:

- 气泡清洗机:

- 功能:通过底部气泡翻腾 + 喷淋冲洗,去除原料表面泥沙、农药残留(如草莓表面绒毛中的杂质、苹果表皮污垢),适配浆果、仁果类原料。

- 效率匹配:小型线配 1 台 0.5-1 吨 / 小时处理量的设备,中型线配 1-2 台 1-3 吨 / 小时设备,大型线配 2-3 台 3-5 吨 / 小时设备,清洗时间 3-5 分钟 / 批次,确保原料连续供应。

- 关键参数:水温 15-25℃(避免高温软化原料),喷淋压力 0.15-0.2MPa(防止冲烂浆果)。

- 重量分拣机:

- 功能:通过人工拣选台(小型线)或光电分拣机(中大型线),剔除腐烂、虫蛀、未成熟的原料(如霉变的蓝莓、畸形的桃子),保证原料品质。

- 效率匹配:人工拣选台长度 3-5 米(配 2-4 人),处理量 0.3-0.5 吨 / 小时;光电分拣机(带 CCD 摄像头)处理量 1-5 吨 / 小时,分拣精度≥98%,避免不合格原料进入后续环节导致返工。

- 破碎打浆机:

- 功能:将清洗后的原料破碎(如苹果去核切块、草莓去蒂),再通过打浆机磨成细腻果浆(细度 80-120 目),为后续浓缩做准备。

- 效率匹配:小型线用 1 台 0.3-0.8 吨 / 小时破碎打浆一体机,中型线用 1 台 1-3 吨 / 小时分体式设备(破碎 + 打浆分开),大型线用 2 台 3-6 吨 / 小时连续式打浆机,打浆时间 1-2 分钟 / 批次,确保果浆均匀无颗粒(避免影响果酱口感)。

- 特殊适配:核果类(如桃子、李子)需先经去核机处理,再进入破碎环节,大型线可配自动去核机(处理量 2-4 吨 / 小时),避免人工去核效率低(人工去核约 50kg / 人 / 小时)。

(二)熬制浓缩设备:控制果酱稠度与风味,决定核心生产效率

熬制浓缩是果酱生产的 “核心环节”,需快速

蒸发水分(将原料含水率从 80%-90% 降至 40%-50%),同时保留风味物质,设备效率直接决定整条线的产能上限:

- 真空浓缩锅:

- 功能:通过真空环境(真空度 -0.08~-0.09MPa)降低沸点(50-65℃),在低温下浓缩果浆,避免高温破坏维生素与风味(如草莓的果香、柑橘的果酸),同时缩短浓缩时间。

- 效率匹配:小型线用 1 台 500-1000L 立式真空锅(浓缩时间 30-45 分钟 / 批次),中型线用 1 台 2000-5000L 卧式真空锅(20-30 分钟 / 批次),大型线用 2-3 台 5000-10000L 连续式真空浓缩机(小时处理量 1-3 吨果浆),确保浓缩效率与前端打浆效率匹配(无果浆堆积)。

- 关键配置:带搅拌装置(转速 20-30r/min,避免果浆粘锅焦糊)、温度传感器(精度 ±1℃)、密度检测仪(实时监测果酱稠度,达标后自动出料)。

- 化糖锅:

- 功能:将白砂糖、麦芽糖等辅料溶解成糖浆(浓度 60%-70%),再加入浓缩果浆中(果酱含糖量需符合国家标准,通常≥60%),确保糖均匀分散无颗粒。

- 效率匹配:与真空浓缩锅配套使用,小型线用 300-500L 化糖锅,中型线用 1000-2000L 化糖锅,大型线用 2000-3000L 连续化糖设备,化糖时间 15-20 分钟 / 批次,避免糖浆供应滞后影响浓缩效率。

(三)灌装包装设备:实现成品快速封装,避免后端产能浪费

浓缩后的果酱需快速灌装、密封、贴标,避免长时间暴露导致微生物污染,设备需与果酱黏度(通常 5000-15000cP)适配,确保灌装精度与速度:

- 加热型灌装机:

- 功能:果酱浓缩后温度约 50-60℃,且黏度高,需用带加热夹套的灌装机(维持温度 45-55℃,防止果酱冷却凝固堵塞灌装口),按预设重量 / 体积(如 200g / 瓶、500g / 瓶)精准灌装。

- 效率匹配:小型线用 4-6 头半自动灌装机(速度 30-50 瓶 / 分钟),中型线用 8-12 头全自动灌装机(80-150 瓶 / 分钟),大型线用 16-24 头高速灌装机(200-300 瓶 / 分钟),灌装精度 ±1%(避免重量偏差导致的成本浪费)。

- 适配类型:膏体灌装机(活塞式或转子式),针对高黏度果酱设计,避免滴漏(灌装口带防滴漏装置)。

- 旋盖 / 封盖机:

- 功能:对灌装后的玻璃瓶(或塑料瓶)进行旋盖(螺纹盖)或封盖(铝箔盖),确保密封严实(不漏气、不渗液),延长保质期(果酱常温保质期通常 6-12 个月)。

- 效率匹配:与灌装机同步,小型线用半自动旋盖机(30-50 瓶 / 分钟),中大型线用全自动旋盖 / 封盖机(速度与灌装机一致,80-300 瓶 / 分钟),封盖扭矩 0.8-1.2N・m(确保既密封又便于消费者开启)。

- 贴标机与装箱机:

- 功能:贴标机在密封后的瓶子上贴标签(含产品信息、生产日期、保质期),小型线用半自动贴标机(30-60 瓶 / 分钟),中大型线用全自动高速贴标机(100-300 瓶 / 分钟);装箱机将贴标后的成品装入纸箱,大型线用全自动装箱机(10-20 箱 / 分钟,每箱装 12-24 瓶),避免人工装箱效率低(人工装箱约 3-5 箱 / 人 / 分钟)。

(四)辅助保障设备:维持全流程稳定,避免效率波动

除核心生产设备外,辅助设备可解决 “隐性效率损耗”(如原料暂存、设备清洗、废料处理),确保生产线连续运行:

- 缓存罐:

- 功能:在原料预处理与浓缩、浓缩与灌装之间设置缓存罐(小型线 500-1000L,中大型线 2000-5000L),暂存果浆或浓缩后的果酱,避免前序设备故障(如打浆机停机)导致后序设备空转,或后序设备维修导致前序设备停工。

- CIP 原位清洗系统:

- 功能:生产线每日生产结束后,需清洗浓缩锅、灌装机、管道等设备(避免残留果酱变质污染下一批次产品),CIP 系统通过高压热水 + 食品级清洗剂自动清洗,清洗时间 30-60 分钟 / 次(小型线)、60-90 分钟 / 次(中大型线),比人工清洗效率提升 3-5 倍,且无清洗死角。

- 废料处理机:

- 功能:处理原料预处理环节产生的废料(如苹果核、草莓蒂、果皮),小型线用简易废料收集箱(人工清运),中大型线用破碎 + 压榨一体机(将废料破碎后压榨脱水,减少清运体积),避免废料堆积占用车间空间,影响原料周转效率。

三、效率与设备匹配的关键原则

- 产能平衡原则:各环节设备处理量需 “前序略大于后序”(如打浆机效率比浓缩锅高 10%-20%),避免某一环节成为瓶颈(如浓缩锅效率低,导致果浆堆积变质);

- 自动化适配原则:小型线可保留人工辅助(如人工分拣、半自动灌装),控制成本;中大型线需提升自动化(如光电分拣、高速灌装),减少人工干预导致的效率波动(人工分拣效率约为机器的 1/3);

- 原料适配原则:浆果类(草莓、蓝莓)需用轻柔清洗、打浆设备(避免果肉破损),仁果类(苹果、梨)需用高强度破碎设备(去除硬壳),核果类(桃子、李子)需增加去核环节,避免设备选型不当导致效率下降。

综上,果酱生产线效率需结合规模明确合理范围,而效率的稳定维持,需通过 “预处理 - 浓缩 - 灌装 - 辅助” 设备的精准配置,确保各环节无缝衔接、无瓶颈。企业在选购设备时,需以 “自身产能需求” 为核心,兼顾原料特性与自动化程度,才能实现有效、稳定的果酱生产。

扫一扫咨询微信客服

扫一扫咨询微信客服