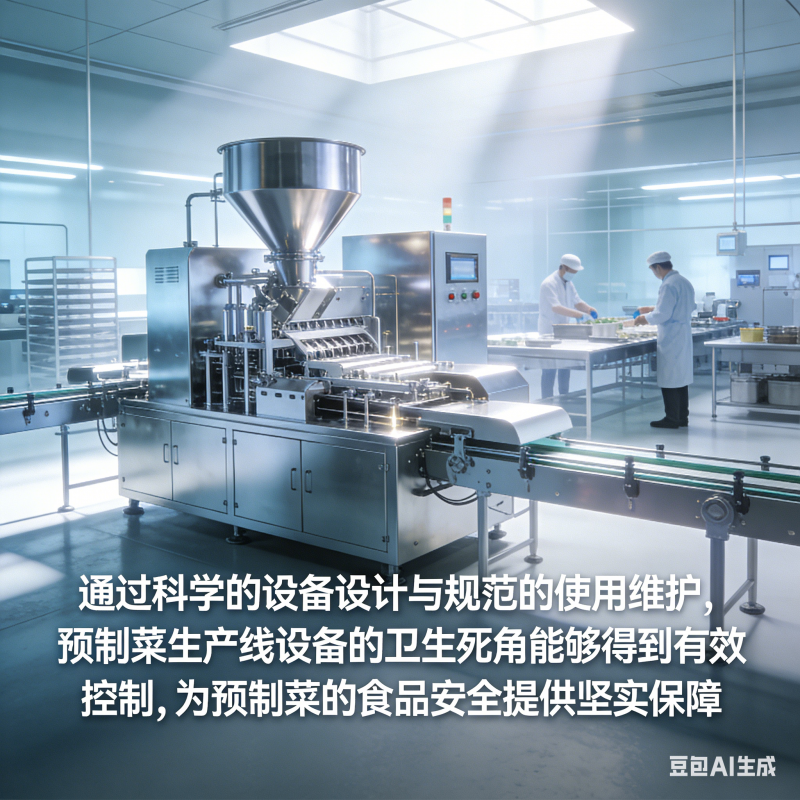

预制菜行业的快速发展,让生产线设备的卫生状况成为食品安全的关键环节。部分

预制菜生产线设备因设计细节考量不足,存在不易清洁的区域,这些卫生死角容易滋生细菌,给食品安全带来隐患。如何通过科学的设备设计与优化,减少卫生死角,为预制菜安全筑牢防线,成为行业关注的核心问题。

卫生死角的形成,往往与设备设计的不合理性直接相关。部分预制菜生产线设备的结构存在过多拼接缝隙、直角拐角或隐蔽腔体,例如输送带与机架的连接处、搅拌桨叶的根部、管道接口的密封处等,这些部位容易残留食材碎屑、汤汁与油污,且难以通过常规清洁方式彻底清除。长期积累下,残留物质会成为细菌繁殖的温床,进而污染后续生产的预制菜,影响产品安全与保质期。

减少卫生死角,首先需要从设备结构设计入手。合理的设备设计应遵循 “无死角、易清洁” 的核心原则,将拼接缝隙、直角结构替换为一体化成型或圆弧过渡设计。例如,输送带采用无缝衔接技术,避免食材残留嵌入缝隙;搅拌设备的桨叶与轴体采用可拆卸式连接,且连接处采用圆弧过渡,既方便拆卸清洗,又减少残留堆积;管道接口选用密封性能良好的快拆结构,避免汤汁渗漏形成隐蔽污染区。这些结构优化,从源头减少了卫生死角的产生。

设备材质的选择,也对减少卫生死角起到重要作用。与预制菜直接接触或可能残留食材的部件,应选用表面光滑、耐腐蚀性强的食品级不锈钢材质。这类材质不易吸附油污与食材碎屑,且清洁时只需简单擦拭、冲洗即可去除残留,降低清洁难度。同时,材质的稳定性可避免因腐蚀、脱落产生新的污染隐患,进一步保障设备卫生状况。

针对预制菜生产线的不同设备类型,需制定针对性的防死角设计方案。切割设备应采用可翻转式刀组与开放式机架,便于清洁刀具缝隙与机架内部;蒸煮设备的内胆采用无焊缝设计,且配备自动清洗喷头,通过高压水流冲洗内胆壁与隐蔽处;包装前的输送设备采用倾斜式设计,避免汤汁积聚,同时输送带表面采用防滑且易擦拭的材质,减少食材残留。不同设备的针对性设计,能全面覆盖生产流程中的清洁痛点。

除了设备本身的设计优化,配套的清洁系统与操作规范也能辅助减少卫生死角。部分先进的预制菜生产线设备会配备在线清洗系统,通过预设的清洗程序,利用高压喷淋、循环冲洗等方式,对设备内部的隐蔽区域进行精准清洁,无需人工拆解即可达到清洁效果。同时,明确的设备清洁操作规范,要求操作人员在生产间隙、换产时对关键部位进行重点清洁,形成 “设备设计 + 人工维护” 的双重保障。

设备的维护与保养,同样是减少卫生死角的重要环节。定期对设备进行全面拆解、深度清洁与检查,及时更换老化的密封件、磨损的部件,避免因设备老化导致缝隙变大、密封失效,进而产生新的卫生死角。例如,定期检查输送带的接口密封状况,更换破损的密封垫;拆解搅拌设备的桨叶,清除根部残留的顽固污渍,确保设备始终处于良好的卫生状态。

在预制菜行业对食品安全要求日益提高的背景下,减少生产线设备的卫生死角已成为行业升级的必然趋势。设备生产企业需立足实际生产需求,从结构设计、材质选择、清洁配套等多方面进行优化,打造 “易清洁、无死角” 的生产线设备。对于预制菜生产企业而言,在选择设备时,应将 “防卫生死角设计” 作为重要考量因素,关注设备的结构合理性、材质安全性与清洁便捷性。

通过科学的设备设计与规范的使用维护,预制菜生产线设备的卫生死角能够得到有效控制,为预制菜的食品安全提供坚实保障。这一过程既需要设备企业的技术创新,也需要生产企业的重视与配合,共同推动预制菜行业朝着更安全、更规范的方向发展。

扫一扫咨询微信客服

扫一扫咨询微信客服