在食品加工行业向规模化、标准化转型的过程中,预制菜凭借便捷性优势快速崛起。全自动化生产既能减少人工依赖,又能保障产品品质一致性,成为行业追求的目标。但实际落地过程中,

预制菜生产线的全自动化推进始终面临诸多阻碍,其难以全面实现的核心原因,需从品类特性、技术适配、成本控制等多维度探寻。

预制菜品类的多样性与复杂性,是全自动化落地的首要卡点。预制菜涵盖即热、即烹、即食三大类,细分品类包括肉类熟食、蔬菜制品、汤羹主食、复合菜肴等,不同品类的原料特性、加工工艺差异显著。例如,肉类预制菜需经过切分、腌制、烹饪、冷却等多道工序,部分带骨肉类的精准切分对设备精度要求极高;蔬菜类预制菜易氧化、易破损,清洗、切配过程中需兼顾清洁度与完整性;复合菜肴则涉及多种食材的精准配比、分层烹饪,工序衔接难度远超单一品类加工。现有自动化设备多针对单一品类设计,难以兼容多品类、多工艺的柔性生产需求,若为不同品类单独配置专用设备,又会导致生产线复杂度与投入成本大幅增加。

原料的不规则性与标准化缺失,进一步制约了全自动化的实现。预制菜原料多为生鲜农产品,如肉类的肥瘦比例、蔬菜的大小形态、海鲜的鲜活度等均存在自然差异,这种不规则性对自动化设备的适应性提出了极高要求。例如,自动化切配设备难以根据食材的实时形态调整切割参数,易出现切配不均、原料浪费等问题;腌制环节中,食材的纹理差异会影响调味吸收,自动化腌制设备难以实现人工腌制的精准把控。此外,部分预制菜原料缺乏统一的行业标准,不同批次原料的品质波动较大,导致自动化生产线的参数设定难以稳定适配,需人工频繁调整,影响全流程自动化的连贯性。

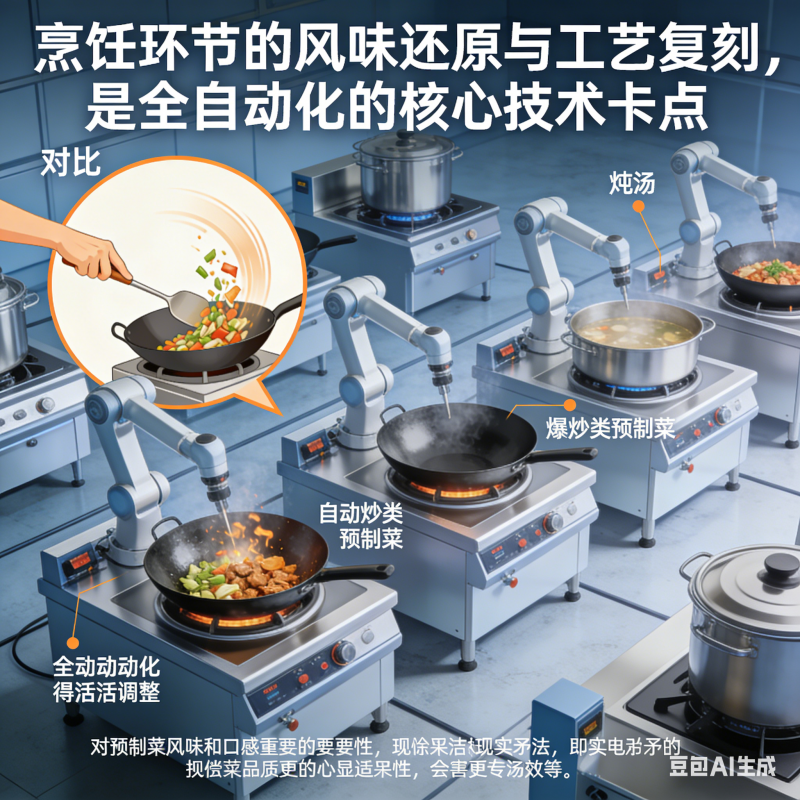

烹饪环节的风味还原与工艺复刻,是全自动化的核心技术卡点。预制菜的核心竞争力在于风味与口感,而传统烹饪中的火候控制、翻炒节奏、调味时机等细节,依赖厨师的经验判断,难以通过自动化设备精准复刻。例如,爆炒类预制菜需要快速升温与均匀翻炒,现有自动化翻炒设备难以模拟人工颠勺的力度与频率,易导致食材受热不均、口感变差;炖汤类预制菜的慢炖时长、火候切换需根据食材状态灵活调整,自动化系统难以精准捕捉食材的实时变化并做出响应。此外,部分复合菜肴的调味需分阶段添加,不同调料的投放量、投放时机对风味影响显著,自动化设备的精准配料与时机控制技术仍需完善。

成本投入与产能需求的不匹配,成为中小企业推进全自动化的现实阻碍。全自动化生产线的设备购置、安装调试、维护升级均需巨额资金投入,一条中等规模的预制菜全自动化生产线投入往往达数百万元,远超中小型预制菜企业的资金承受能力。同时,预制菜行业存在明显的淡旺季差异,部分细分品类的市场需求波动较大,全自动化生产线的固定成本高、产能调整灵活性不足,淡季时易出现产能闲置,导致企业运营成本居高不下。此外,全自动化设备的维护需要专业技术人员,进一步增加了企业的人力成本,对于利润空间有限的中小企业而言,性价比难以平衡。

冷链物流与保鲜技术的适配性,也对全自动化生产形成制约。预制菜的保质期较短,部分品类需全程冷链运输与存储,全自动化生产线需与冷链系统无缝衔接,从生产完成到包装、冷却、入库的全流程需在低温环境下连续作业,这对设备的耐低温性能、能耗控制提出了更高要求。现有部分自动化设备的冷链适配性不足,易出现包装密封不严、冷却速度不均等问题,影响产品保质期;而具备冷链适配能力的设备价格昂贵,进一步抬高了全自动化的落地门槛。

对于预制菜行业而言,全自动化的实现并非一蹴而就,需逐步突破品类适配、技术创新、成本控制等多重卡点。当前行业更倾向于 “半自动化 + 关键工序自动化” 的混合模式,在切配、包装等标准化程度高的环节采用自动化设备,在烹饪、调味等依赖经验的环节保留人工干预。随着食材标准化程度的提升、自动化技术的迭代升级以及规模效应带来的成本下降,预制菜生产线的全自动化有望逐步推进,但短期内仍难以实现全行业、全品类的全面覆盖。这种渐进式的转型路径,既符合行业发展现状,也能在保障产品品质的前提下,逐步提升生产效率与标准化水平。

扫一扫咨询微信客服

扫一扫咨询微信客服