包装系统中 X 光检测、金属检测与称重包装线如何搭配?

在食品、医药、电子等行业的包装环节中,X 光异物检测机、金属检测仪与自动称重包装线共同构成 “重量把控 + 异物拦截” 的双重保障体系。三者并非简单叠加使用,其搭配合理性直接影响产品质量、生产节奏与成本控制。不同行业对检测精度、称重误差、生产效率的需求差异显著,需明确设备特性与协同逻辑,才能实现系统适配。

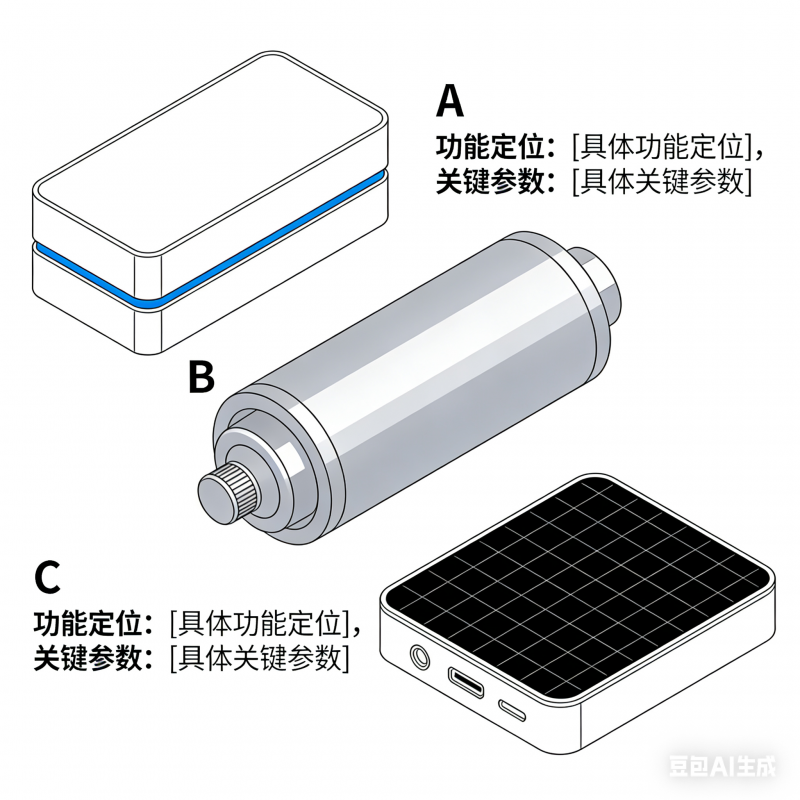

1. 金属检测仪:金属杂质的 “初级哨兵”

金属检测仪基于电磁感应原理,专注拦截金属异物,是包装系统中常见的基础检测设备。其核心优势在于检测速度快、成本适中,适配多数行业的金属杂质筛查需求。关键参数需关注两点:

- 检测精度:常规机型可检测 0.5-1.0mm 的铁类杂质、1.0-1.5mm 的不锈钢杂质,部分高精度款能识别 0.3mm 的微小金属颗粒,适合婴幼儿食品等高标准场景。

- 抗干扰能力:高水分、含盐类产品易产生电磁信号干扰,带 AI 算法的机型可自动学习产品特性,将误报率控制在 0.1% 以内,避免合格产品浪费。

2. X 光异物检测机:全面排查的 “终极防线”

X 光机通过射线穿透成像技术,打破了金属检测仪的材质局限,是检测非金属异物的核心设备。其功能覆盖三大维度:

- 多异物检测:可识别玻璃、石子、塑料、骨头等非金属杂质,成像精度可达 0.1mm,能捕捉针尖大小的玻璃碎屑;

- 包装质控:通过图像分析判断灌装量是否达标、瓶盖是否密封、罐体是否变形,兼顾净含量合规与包装完整性检查;

- 数据追溯:实时存储检测时间、结果等数据,支持质量问题的源头追溯。

3. 自动称重包装线:重量合规的 “基础保障”

该设备由多头秤、立式包装机(VFFS)等组成,核心实现 “精准称重 - 自动包装” 一体化。关键指标包括:

- 称重精度:小型颗粒物料误差可控制在 ±0.5g,大宗物料误差 ±2g,满足食品净含量标注的合规要求;

- 处理速度:适配不同产能需求,小型线每小时包装 1000-3000 袋,大型线可达 8000-12000 袋,需与检测设备速度匹配。

二、三者的协同搭配逻辑:顺序与参数适配

1. 典型安装顺序:从 “前置筛查” 到 “终检把控”

合理的流程布局可减少返工成本,常见搭配顺序为:

- 自动称重包装线:先完成物料称重与初包装,避免不合格重量的产品进入后续检测环节;

- 金属检测仪:安装于称重与终包装之间(如多头秤与 VFFS 机之间),快速剔除金属杂质,此时物料未密封包装,便于异物分离;

- X 光异物检测机:置于包装线末端,对已密封的成品进行全面检测,排查金属、非金属异物及包装缺陷,实现出厂前的终极把关。

某仔姜罐头企业采用此流程后,异物漏检率降至 0.01%,远低于行业平均水平,印证了顺序搭配的合理性。

2. 关键参数匹配:速度与精度的平衡

三者需在处理速度与检测精度上形成适配:

- 速度协同:金属检测仪每分钟可处理 120 罐,X 光机多通道机型可达 80 罐 / 分钟,需与自动称重包装线的输出速度匹配,避免出现 “检测瓶颈” 或 “产能浪费”;

- 精度互补:金属检测仪对铁类杂质的检测灵敏度优于 X 光机(1.0mm vs 1.2mm),而 X 光机可覆盖非金属异物,两者结合实现 “金属 + 非金属” 全品类检测。

三、不同行业的搭配方案与场景适配

1. 食品加工行业:异物与净含量双重合规

- 休闲食品(如薯片、坚果):选用 “多头秤 + VFFS 机 + 金属检测仪 + X 光机” 组合,称重精度 ±1g,金属检测精度 0.8mm,X 光机重点排查石子、塑料碎片,适配每分钟 300-500 袋的产能;

- 罐头食品:采用 “灌装线 + 称重复检 + 金属检测仪 + X 光机”,X 光机额外检查罐体变形与密封缺陷,如某仔姜罐头企业通过该组合将综合合格率提升至 99.95%。

2. 医药与保健品行业:高精度与合规性优先

- 胶囊 / 片剂包装:需 “高精度称重模块(误差 ±0.1g)+X 光机(0.1mm 精度)+ 金属检测仪(0.3mm 精度)”,且设备需符合 GMP 标准,机身采用 316 不锈钢,便于清洁消毒;

- 中药材包装:X 光机重点检测泥沙、植物硬梗,金属检测仪排查采收环节混入的农具碎屑,称重系统确保配方剂量准确。

3. 电子元器件行业:金属杂质严格管控

- 小型电子零件(如芯片、连接器):搭配 “重量分选机 + 高频金属检测仪 + X 光机”,金属检测仪灵敏度调至 0.2mm,排查生产过程混入的焊锡渣、金属碎屑,X 光机检测包装内零件数量与完整性。

四、搭配与选型的核心建议

- 按处理量匹配设备规格:每日产能 5 吨以下的小型企业,可选 “单头秤 + 基础金属检测仪 + 抽样 X 光检测”;万吨级大型企业需配置多头秤、多通道 X 光机与高速金属检测仪,满足每分钟 800 袋以上的处理需求。

- 核心需求优先排序:食品行业优先保证异物检测全面性(金属 + X 光双配置);医药行业侧重精度与合规性(高精度称重 + X 光全检);电子行业聚焦金属杂质(高频金属检测仪为主)。

- 关注协同兼容性:确保检测设备的输送速度与称重包装线适配,避免出现 “前快后慢” 导致的物料堆积;优先选择支持数据联动的机型,实现称重数据与检测结果的同步记录。

总结:搭配的核心是 “需求适配 + 功能互补”

X 光异物检测机、金属检测仪与自动称重包装线的搭配,本质是通过 “称重控量 + 金属初筛 + 全品类终检” 的分层防控,实现产品质量保障。不同行业需结合自身产能、检测需求与成本预算,选择 “精度够用、速度匹配、功能互补” 的组合方案 —— 既不必盲目追求高端配置造成浪费,也不能因设备错配留下质量隐患,唯有平衡适配才能发挥包装系统的核心价值。

扫一扫咨询微信客服

扫一扫咨询微信客服